Media Overview

可循环篷布,精彩上路!

HIGH-RES PHOTO DOWNLOAD

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Bieri

Photo credits: Bieri

Photo credits: Bieri

Photo credits: Bieri

Photo credits: Bieri

Download all images here. Please mention the photo credit (see image caption).

新闻稿,苏黎世,2024 年 9 月 4 日

全新启程:首支使用可循环卡车篷布的卡车试验车队

FREITAG正在与多个行业合作伙伴共同研发可循环卡车篷布,这种篷布通过FREITAG包袋的形式获得自己的第二次生命,再次“寿终正寝”后,还可以被回收再利用,始终处于闭合的物质循环中。首款样布已成功完成在送货卡车上为期两年的测试。与此同时,不同材料组合的研发工作也在稳步推进中。这些努力都结出了硕果:最近,一支装配可循环篷布的卡车车队在路上完成了材料的耐久性测试。

FREITAG始终运用循环思维思考问题并付诸实践。这种企业理念不断成功地体现在闭合的物质循环之中,最近的例子便是Mono[PA6]双肩包,它是FREITAG第一款不使用卡车篷布、而是由单一材料制成的可回收双肩包。然而,有个问题一直萦绕不去:怎样才能确保用来制作大部分标志性包袋和配件的卡车篷布有朝一日也能实现循环利用,改写其终成垃圾的命运呢?

答案虽然简单却富有挑战:FREITAG正在研发一种可循环利用的卡车篷布。为此,FREITAG正与来自材料、化工和复合材料领域的多家合作伙伴,以及生产商、物流公司和材料测试与回收行业的机构共同开展合作。所有人都秉承着这一共同愿景并坚信循环经济的潜力,因此并非以经济收益为首要目标而携手展开合作。寻找未来能够被分解为基本材料并循环利用的篷布的工作于2021年秋季正式启动。仅仅一年之后,首批原型产品就已被安装在货车上,并开始了为期两年的测试之旅。最近,这些篷布先驱完成了它们的首次旅程,返回到FREITAG,为材料的特性及其可回收性提供了宝贵的数据和反馈信息。

首支卡车试验车队已上路

与此同时,寻找理想材料的工作一直在幕后持续进行,并已初见成效:两个子项目已准备好进行耐久性测试。因此,这些装配可循环利用篷布的卡车现在以车队的形式上路了:FREITAG获得了运输行业合作伙伴瑞士物流公司Planzer的支持,该公司为其六辆卡车和五辆拖车装配了两种不同的测试篷布。这些篷布将在不同时间段内投入使用——通过错开测试时间段,可以在实际使用环境中更精确地跟踪材料的老化过程。由于材料数量巨大,FREITAG不久也将测试后续的包袋生产步骤——清洗、剪裁、缝纫,以及相应的回收方法。负责印刷和装配篷布的Bieri Tenta AG投入了大量时间进行了广泛的材料测试,以确保篷布后期可加工以及适合打印画面。这家公司依托其广泛的供应商网络组建了试验车队。由于缺少某些配件,Bieri干脆自己生产了所需配件。该公司采用了一种高弹性丝网印刷油墨来印刷字母,并成功解决了油墨干燥时间长的难题。

材料流:两种解决方案进展顺利

与传统的篷布一样,新型可循环卡车篷布也将由耐用的织物和柔软、防泼溅防污涂层制成。自2021年项目启动以来,多家合作伙伴已经研究出了多种可能的材料组合。两种先进的方案正在由试验车队进行测试:PES/TPU和PP/PP。

- PES/TPU:技术先进且经过测试

这种装配在试验车辆侧面的印刷篷布由德国Heytex公司制造,使用了由材料专家Covestro研发的聚酯(PES)织物和热塑性聚氨酯(TPU)涂层。这种材料组合的性能得到了大大改善:PES/TPU篷布不仅通过了EPEA*的材料健康测试,而且还符合ISO侧帘(40吨卡车)标准的要求。此外,这种材料在可印刷性、处理和后续加工方面也得到了进一步发展,这对运输行业和FREITAG来说都至关重要。FREITAG目前正在与Covestro和瑞士回收公司DePoly SA一起评估TPU/PES篷布的回收工艺。

- PP/PP:单一材料,经济高效

卡车和拖车的顶部都装有篷布,其中的织物和涂层均由聚丙烯(PP)制成。这种材料方案在多个层面上均显示出其优势:PP/PP篷布被称为Rivercyclon,是一种单一材料,因此无需复杂的材料分离即可回收利用,并且成本低廉。这种材料的可印刷性起初是一个难题,但目前已经对这种材料成功完成了首次数字印刷,并测试了丝网印刷和模板印刷。荷兰篷布制造商Rivertex率先采用了这种材料,并且其材料方案已获得EPEA的Circularity Passport®认证,具有良好的材料健康和可回收性。

- 其他方案

虽然目前主要关注上述两种方案,但FREITAG也在积极探索其他解决方案,并密切关注市场上的最新发展。例如,多家公司正在研发由PET/PET或TPU/TPU制成的单一材料篷布。此外,FREITAG还在密切关注一个由多方参与且前景广阔的研究项目,该项目致力于开发一种基于生物材料的篷布。不过,这些方案尚未进行测试。

市场可行性和成功因素

目前尚无法预测哪一种材料组合将成为能够进行商业生产的可循环卡车篷布。除了对篷布本身的质量和可回收性有着高标准要求外,市场可行性也将对项目的成功起着决定性作用。在一次大型圆桌会议上,FREITAG与所有合作伙伴共同草拟了各种可能的商业模式。目前,详细的商业案例还是个未知数。我们的目标是建立一个连贯、动态的网络,使产品和材料能够以出色的质量保持循环利用。证明篷布的可循环性将是关键的成功因素之一,数据信息也同样重要。

Circularity Passport®认证和数字产品护照体现透明度

EPEA正在开发Circularity Passport® Product(CPP)认证,以期将其作为产品符合循环性标准的证明。该组织以此来检查并评估一个循环产品背后的整个系统、使用的所有材料及其可回收性,并据此提供循环程度的整体评估。然而,为了确保循环利用能力,不仅要证明这一点,还必须提供尽可能多且易于获取的信息。只有这样,才能建立一个逆向物流网络,旨在利用寿命终结的篷布再次创造价值,在FREITAG,其形式就是备受追捧的各不相同的包袋。

因此,由FREITAG和Bieri共同开发和实施的、包含全面数据协议的数字产品护照(DPP)堪称一项重大创新。它包含了所有相关信息,从而确保了材料成分、生产和原产地方面的更大透明度。此外,由于包含了制造商和缝制商、篷布的使用年限以及该材料未来被回收所采用的回收工艺等信息,也简化了价值链中的流程。数字产品护照被印在篷布内侧,而RFID芯片和二维码则使篷布的信息可以虚拟访问。试验车队已经配备了该系统。

* EPEA - 隶属于Drees & Sommer,按照Cradle to Cradle®方法对材料进行评估,重点关注材料对人类和环境的全面健康、技术可回收性以及回收系统的实施。

Media release – Zurich, June 1, 2022

HIGH-RES PHOTO DOWNLOAD

FREITAG携手业内合作伙伴们,共同开发符合最高可循环标准的卡车篷布。/ Photo credit: Yuri Schmid

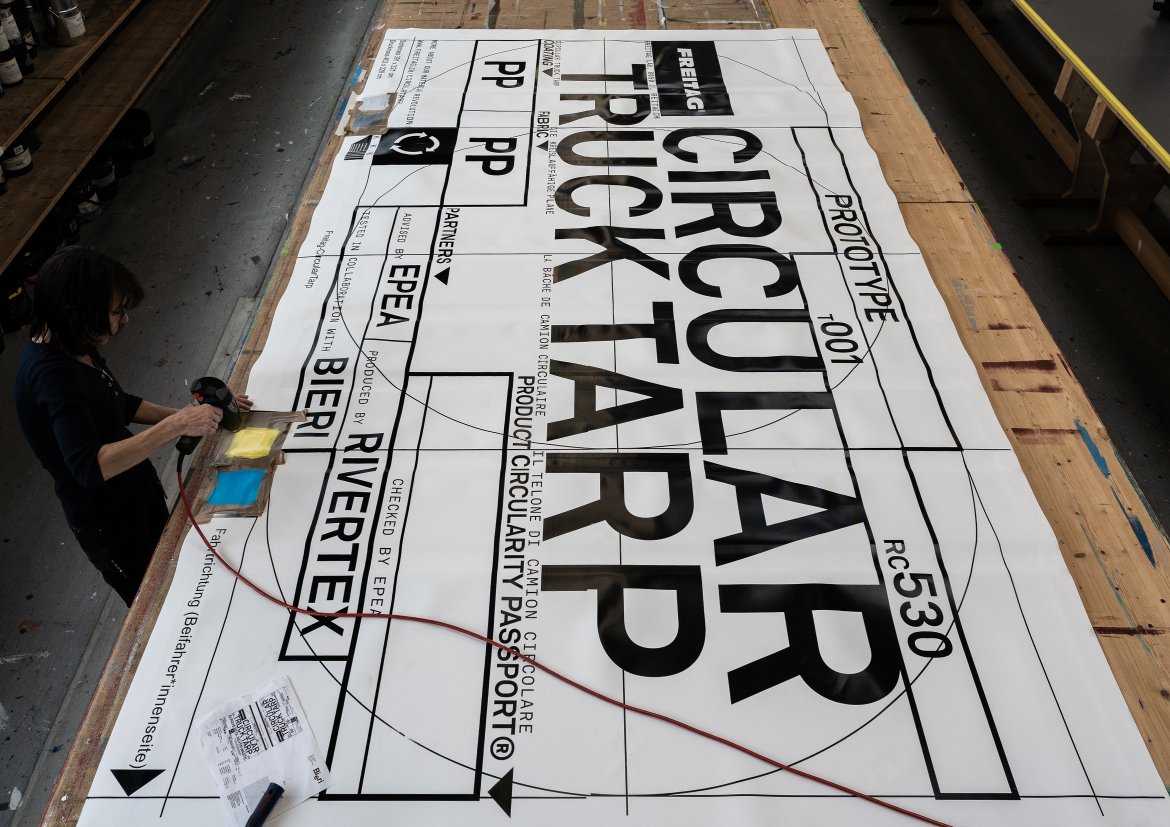

我们还必须测试可循环篷布的字母喷涂效果——这对于货运公司或作为包袋生产商的FREITAG来说,都绝非小事。/ Photo credit: Yuri Schmid

原始篷布材料需经历多道工序才能成为真正的卡车篷布:在装车前,必须对篷布进行印刷,并安装轧带和各种配件。 / Photo Credit: Yuri Schmid

我们还必须测试可循环篷布的字母喷涂效果——这对于货运公司或作为包袋生产商的FREITAG来说,都绝非小事。/ Photo Credit: Yuri Schmid

首张篷布样品由Rivertex提供的篷布材料制成。针对其他合作伙伴所提供篷布的测试计划目前已经在起步阶段。/ Photo Credit: Yuri Schmid

FREITAG Circular Technologists Anna & Bigna. / Photo Credit: Roland Tännler

面向未来的可循环卡车篷布现已蓄势待发。/ Photo Credit: Elias Bötticher

首次试驾测试前的小型篷布“变装”。/ Photo Credit: Elias Bötticher

准备出发,驶入循环。/ Photo Credit: Elias Bötticher

聚光灯之下,正是我们的第一张可循环篷布样品。随后,其他材料测试也将陆续进行装车测试。/ Photo Credit: Elias Bötticher

第一轮:FREITAG进行可循环篷布装车。/ Photo Credit: Elias Bötticher

FREITAG为可循环卡车篷布样品开启第一轮测试。/ Photo Credit: Elias Bötticher

首张可循环篷布进行首次户外冒险。/ Photo Credit: Elias Bötticher

今天,可循环篷布样品正在Bieri卡车上进行它的春日环城巡游。但明天它也可能在高速公路段迎来雷暴天气,这对于可循环篷布来说无疑是一次不小的挑战。/ Photo Credit: Elias Bötticher

作为替代品的“绿色”篷布首次(测试之旅)驶入乡村。/ Photo Credit: Elias Bötticher

测试篷布搭乘Bieri卡车开启首次出行。但随后,我们将在更多恶劣天气条件下,对可循环篷布材料展开测试。/ Photo Credit: Elias Bötticher

FREITAG和材料供应商Rivertex共同合作的一辆小型卡车将驶出循环经济的一大步。/ Photo Credit: Elias Bötticher

可循环篷布在途经FREITAG旗舰店时,向店内的卡车篷布包袋“前辈”致敬。/ Photo Credit: Elias Bötticher

Download all media. Please mention photo credits (see image caption).

CIRCULAR TARP MOVIE

Vimeo high-res movie download here.

Camera/Edit: Elias Bötticher

苏黎世,2022年6月1日

FREITAG可循环篷布投入首次上路测试

FREITAG正在与多个行业合作伙伴共同研发可循环卡车篷布。这张篷布不止步于通过FREITAG包袋的形式获得自己的第二次生命,同时还将改写自身终成垃圾的命运,始终处于闭合的物质循环当中。当前,我们正在对各种材料组合进行研究——每种材料组合都有其自身的优势和潜质,可满足循环回收和坚固耐用等多个方面的严格要求。不久之前还只是一个想法,如今它已装配于小型卡车之上:首张可循环篷布样品现已投入首轮路面测试。

不到两年前,FREITAG决定着手研发符合最高可循环标准的卡车篷布。这就意味着这款新型可循环篷布不仅会成为FREITAG包袋的制作原材料,同时其自身也将进入无限循环的闭环中。要符合这一标准,可循环篷布必须首先经受欧洲过境公路上恶劣天气和运输条件的考验,然后才可被用于制作坚固且独一无二的FREITAG产品。最后当这些包袋的使用周期结束后,不必面临焚化的终局,而可以被降解为基础性原材料,再次重新投入产品生产的周期,周而复始。

为开拓自身包袋制造业务的上游行业,FREITAG邀请多位材料专家和循环技术专家加盟内部团队。我们有幸找到一群对该研究方向有着相同志趣,且在复合材料和化学制品拥有丰富专业知识与经验的行业合作伙伴,和他们一起对话EPEA的德国循环性能专家和篷布业务领域的长期合作伙伴,共同展开深入讨论。项目进展至当前阶段,FREITAG一直且将继续视自己为跟随这场伟大篷布革新精神之旅的“联结者”。

与传统篷布一样,新型可循环篷布或仍将由坚固的织物和防水防污涂层制成。但这两部分究竟应由何种材料构成则是问题的关键。首先,可循环篷布必须通过欧洲道路环境的严格考验;还须在此之后拆解成基本组成部分,以便进行重复利用、制造新的产品。在项目进行的过程中,各个合作伙伴通过不同方法为我们提供了多种面料和涂层的不同组合,并由相关负责团队进一步开发、检验、取舍和补充。目前,我们的可循环卡车篷布项目已有四个颇有前景的子项目,各自处于完全不同的发展阶段:

- 单一材料的整体构造

FREITAG正在与负责装配材料的合作伙伴共同研制由PET单一材料制成的篷布。我们的目标,同时也是我们面临的主要技术挑战就是研发单一材料的整体构造,即仅由一种材料构成的篷布材料,进而在其生命周期结束后的回收阶段,无需耗费昂贵的陈本和精力对织物和涂层进行分离。FREITAG的循环技术专家Bigna Salzmann表示:“这不仅是理论上理想的解决方案,而且也是一种有吸引力且具有成本效益的循环方式”。目前,Bigna正在期待即将在未来几天内将到达苏黎世的第一批测试样品。

- 生物基质材料

通过与德国Fraunhofer研究所、Linotech公司和篷布制造商 Heytex的紧密合作,FREITAG已成功研发多种以生物基质的篷布样品。然而,生物基质合成纤维和淀粉基塑料涂层的组合材料仍在研发阶段,尚且无法进行卡车试驾测试。FREITAG的循环技术专家Anna Blattert称:“由可再生原材料制成的篷布将不仅仅会为运输行业带来进步,更是迈向更绿色未来的一大进步”。目前,Anna正致力于尽快找到合适的生物基质化合物。

- 具有潜质的革新材料组合

虽然前两个篷布子项目尚未能接受EPEA循环性能专家的测试,但第三种研究方案中以TPU(热塑性聚酯胺)为涂层材料的成果样品已经通过材料的健康安全测试。“作为一家化工企业,我们为数以千计的产品提供基础材料,并始终将加速循环经济转型视作我们的责任。这也是为什么我们从一开始就立即表明希望参与FREITAG这一有趣合作项目的积极意愿。” 科思创(Covestro)代表Mark Scheller说道。目前,Covestro正与篷布制造商Heytex共同推进这一子项目的发展。TPU(热塑性聚酯胺)涂层材料和PES(聚酯纤维)织物当前正在进行测试。由于再次分离PES(聚酯纤维)和TPU(热塑性聚酯胺)化合物,可能需要几年的时间,因此项目团队正在针对全新革命性篷布结构的进行研究,以期轻松绕过这一障碍。“这是面向未来的可循环篷布。我们很高兴能够参与到这个项目当中,因为它符合Heytex的可持续发展战略。与行业合作伙伴的联合开发可以帮助我们对整个价值链进行全面了解—这对于基于循环性能构建企业未来而言至关重要,”Heytex代表Henning Eichhorn乐观地说。

- 颠覆游戏规则的重大发现

第四研发项目起步最晚,但却在最近取得了重大进展,或者更准确的说,取得了重大发现:在研究阶段,项目团队了解到荷兰公司Rivertex已经研发出一种新型材料。织物和涂层均由PP(聚丙烯)材料制成,PP(聚丙烯)材料被认为是最可持续的石油基塑料产品之一。Rivertex开发人员也加入了项目团队,并同意对其产品的可循环性能进行测试。“多年来,我们一直致力于研发一种坚固可靠、具有高性价比且可循环利用的篷布替代品。因此,当EPEA的产品循环性能保障证明我们的产品符合最高的材料健康标准,并对产品的可循环性能时给予高度认可时,我们自然感到高兴,同时也坚信,下一代产品将更适合卡车篷布的制作,而且我们的测试结果也已证实了这一点。”Rivertex代表Roef Gaasbeek如是说。

原始篷布材料需要经历漫长的旅程,才能成为真正的卡车篷布,因此我们特邀请瑞士篷布装配商Bieri,负责将此次的特别图案设计印刷于Rivertex制作的篷布之上,同时装配轧带和孔眼,就此在小型卡车上拉开篷布革新的序幕。现在,这辆卡车已上路巡游,测试在不同天气条件下聚丙烯作为卡车篷布的反馈,例如,它是否会很快发生脆化,最后同样重要的是,篷布字母喷涂效果的维持期限。这不管是对于货运公司还是对于作为包袋生产厂商的FREITAG而言,都绝非小事,因为最终这些篷布将被制成人们梦寐以求、独一无二的包袋。

路遥知马力

目前尚无法预测四个子项目中的哪一个以及哪些材料,将成为第一款进行商业化生产的可循环卡车篷布。也许除了现有的PVC篷布之外,还有不止一种替代品,因为条条大路通罗马。针对各个子项目的现状,Anna Blattert表示:“虽然更高的可循环性代表了一种发展方向,但较低的材料价格是另一个种发展方向的主要论据”。由于所有的项目都在同时推进,现在从第一张篷布样品中获得的专有技术将很快惠及其他项目的发展,与此同时,关于适宜的循环业务模式和流程的讨论也在不断推进。最后,必须确保可循环材料在一个生命周期结束时,我们可为其找到进入下一个生命周期的途径,并确保可循环篷布处于永续循环之中,而非落入终成垃圾的命运。

FREITAG期待与出色的项目合作伙伴一同持续推进项目的后续进展,并期待更多成功的测试轮次。同时,我们迫不及待想要对小型篷布样品进行拆解,更期待在其下一个生命周期中,被制成可循环FREITAG包袋后展开的新测试轮次。

苏黎世,2021年9月30日

下一个出口:循环性

HIGH-RES PHOTO DOWNLOAD

Photo Credit: Nicolas Polli. 艺术家兼摄影师Nicolas Polli喜欢在其艺术作品中循环使用日常生活所产生的残余废料。为诠释FREITAG对可回收卡车篷布的坚持不懈,Nicolas改变了一贯的设计思路,并未从他的食物或废料中汲取灵感,而是选择采用FREITAG可循还试验箱里的物品进行创作。

Photo Credit: Nicolas Polli. 艺术家兼摄影师Nicolas Polli喜欢在其艺术作品中循环使用日常生活所产生的残余废料。为诠释FREITAG对可回收卡车篷布的坚持不懈,Nicolas改变了一贯的设计思路,并未从他的食物或废料中汲取灵感,而是选择采用FREITAG可循还试验箱里的物品进行创作。

Photo Credit: Nicolas Polli. 艺术家兼摄影师Nicolas Polli喜欢在其艺术作品中循环使用日常生活所产生的残余废料。为诠释FREITAG对可回收卡车篷布的坚持不懈,Nicolas改变了一贯的设计思路,并未从他的食物或废料中汲取灵感,而是选择采用FREITAG可循还试验箱里的物品进行创作。

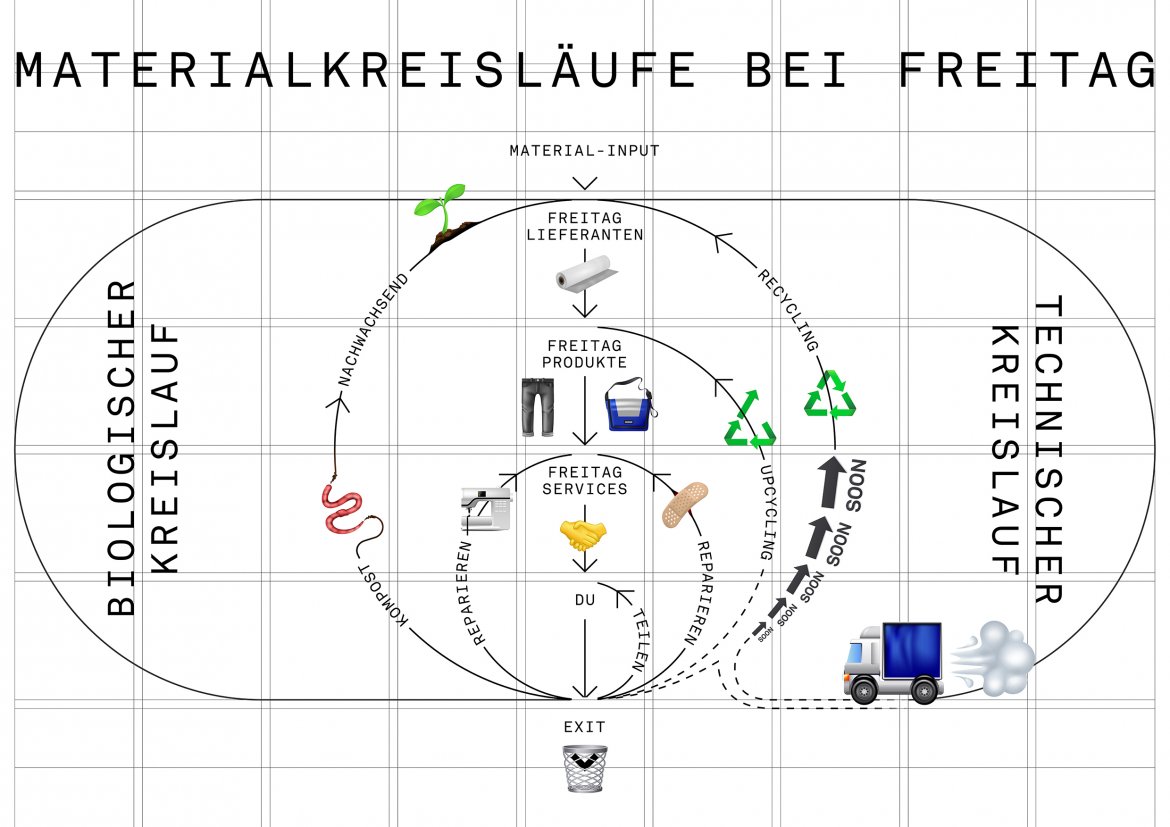

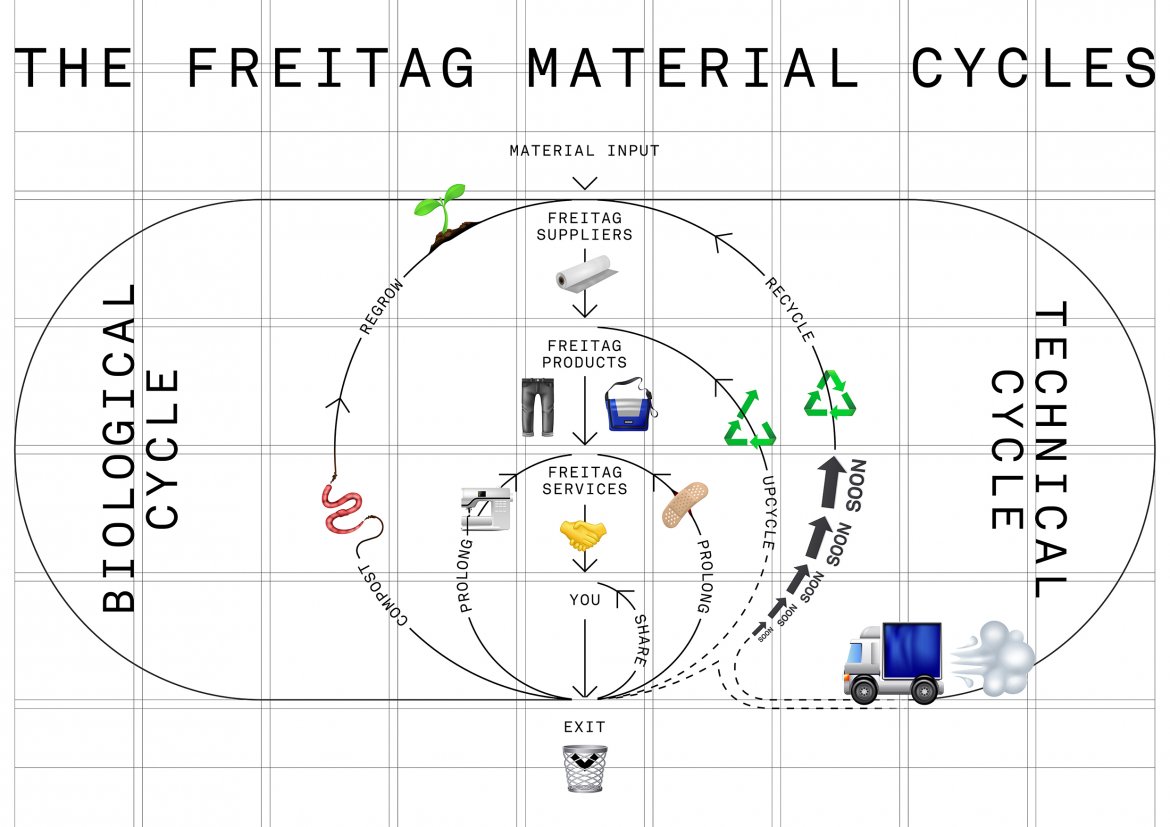

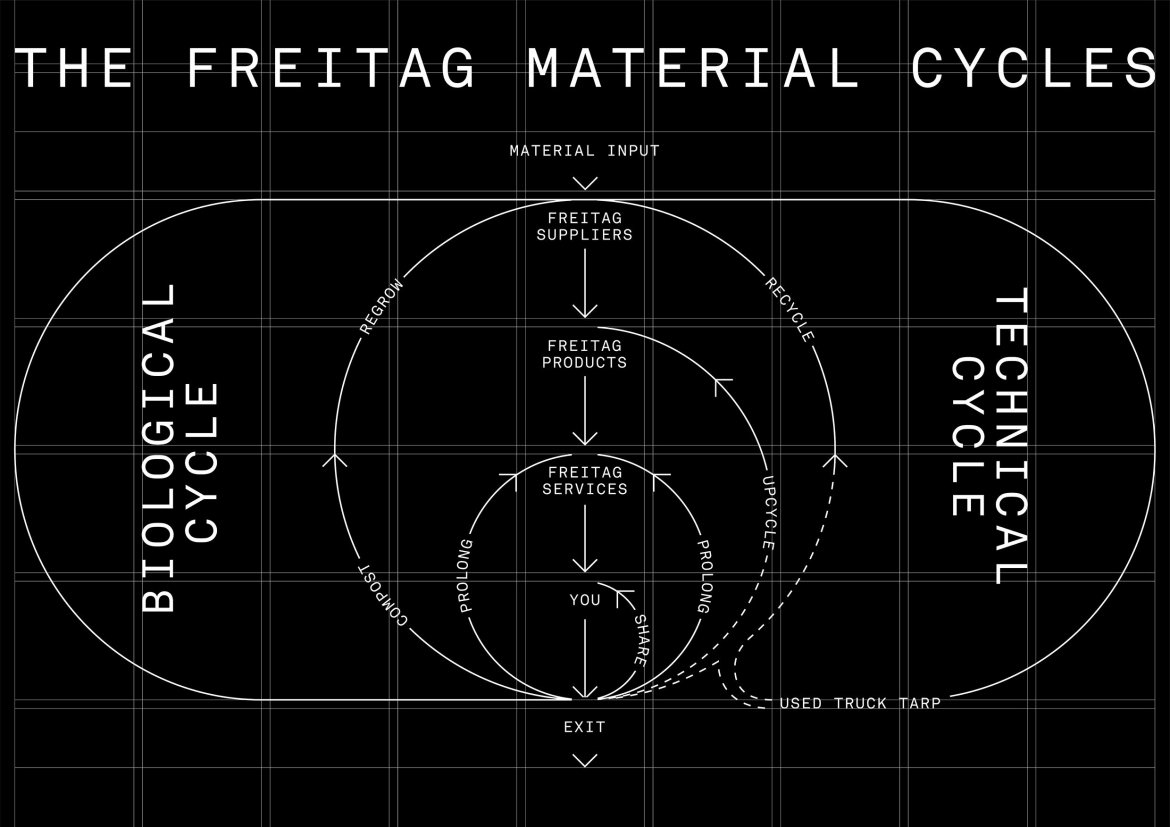

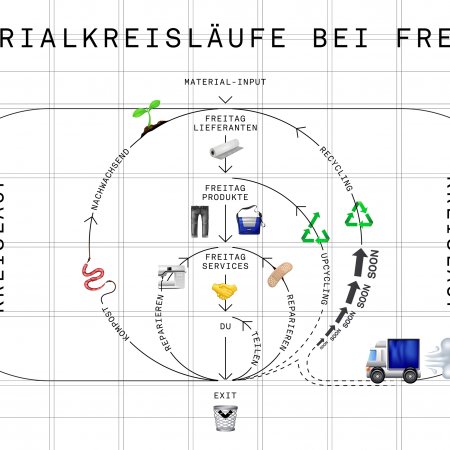

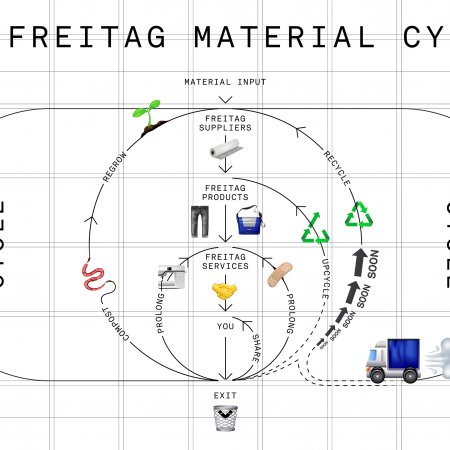

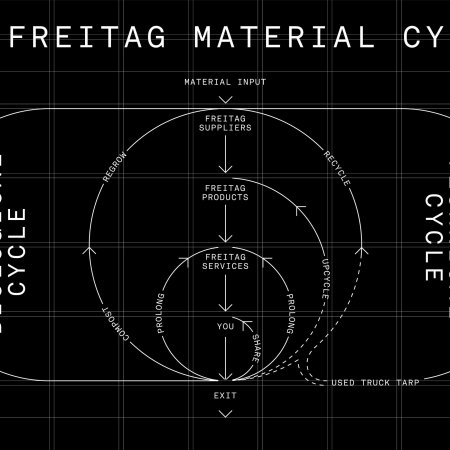

Photo Credit: FREITAG / Data-Orbit. FREITAG已通过可100%自然降解的F-ABRIC系列服装实现了完整生物循环。我们使用回收卡车篷布制成的包袋现已被归为升级再造领域的产品,而我们的包袋维修服务和包袋互换平台,可以进一步延长包袋的生命周期。不久,我们将在循环篷布的帮助下,实现技术材料的闭合循环。

With its 100%-compostable F-ABRIC clothing line, FREITAG brought the biological cycle full circle. The bags we make from used truck tarps are now safely positioned in the upcycling sector. Our repair service together with a bag-exchange platform has extended their life cycle even further. And soon, thanks to the circular tarp, we’ll be able to close the technical material cycle completely.

Photo Credit: FREITAG / Data-Orbit. FREITAG已通过可100%自然降解的F-ABRIC系列服装实现了完整生物循环。我们使用回收卡车篷布制成的包袋现已被归为升级再造领域的产品,而我们的包袋维修服务和包袋互换平台,可以进一步延长包袋的生命周期。不久,我们将在循环篷布的帮助下,实现技术材料的闭合循环。

Photo Credit Roland Taennler. FREITAG Circular Technologists Anna & Bigna

Download all media. Please mention photo credits (see image caption).

FREITAG开启研发可循环篷布之旅

苏黎世包袋制造商FREITAG致力于持续推进材料的闭合循环。FREITAG希望不仅止步于回收使用过的卡车篷布,更希望在未来赋予其包袋永续循环的特性,因此品牌大胆探索包袋之外的全新领域,精心挑选行业合作伙伴,共同研发完全符合材料循环闭环可能性的卡车篷布。FREITAG希望尽快实现其材料的闭合循环,同时加快欧洲境内公路货运交通的环保进程。

循环、回收、再利用是我们思考问题和付诸实践的关键所在,这更是FREITAG创立28年来一直坚守的企业理念。“如今,我们致力于帮助上游的运输行业获得循环材料,进而帮助我们实现永续循环,”Daniel Freitag解释道。在纺织品方面,FREITAG凭借完全自主研发、100%可生物降解的F-ABRIC服装系列已经实现这一开创性成就。

一直以来,FREITAG的核心业务是将历经5-10年道路奔波的卡车篷布制成全新包袋,赋予其更长的生命周期。随后,我们增设包袋维修服务和包袋互换平台,以进一步延长产品寿命。但有些时候,即使是最坚固的包袋也会走到生命的终点,而最终步入垃圾焚化炉这最后一条出路。“这的确能为我们位于苏黎世的卡车篷布包袋总部的区域供热系统提供一定的热能,”Markus Freitag表示,“但如果我们不仅能给予回收卡车蓬布二次生命,而是可以让其永续不朽,自然要选择更好的处理方式。”

大约一年前,FREITAG决定让循环的齿轮转动起来,随即着手研发一种符合更高循环标准的新型篷布。首先,它自然要与现有的PVC篷布一样坚固、耐用、防水和实用。其次,这种新型篷布将改写自身终成垃圾的命运,进入生物循环或技术循环,通过生物分解或人工拆解形成工业技术材料,用于制造新的篷布或其他产品。

在探索全新未知领域的进程中,FREITAG新增两位“循环技术专家”。通过联系与公司日常业务相关联的货运代理和篷布装配商,项目组对篷布供应链进行深入调查,以寻找有趣的意向合作伙伴,集合各自有关材料、化学制品和复合材料的专业知识。项目组由背景多元、积极进取的成员组成,他们将携手来自循环性能和材料检测领域的多家企业与机构,共同开启一场灵活高效、目标明确、内容丰富的篷布革命。FREITAG则将在这场革命中担任出色想法的提供者、灵感启迪的推动者、精神力量的驱动者。

很快,我们就研发出一款与现有篷布有着类似构造的全新可循环篷布,这种材料由坚固的织物制成,涂覆柔软的防水、防尘涂层,由合成或有机塑料制成。关键问题是,如何使这两种主要成分分解成各自的基础材料以进行重复利用或二次堆肥,是一起分解还是需要分别进行?对于可能产生材料以及多种化合物的相关问题,项目组已经有了初步的答案。

为使每一个生产步骤和每一种化学成分都符合可循环标准,我们采用创新型合作伙伴,EPEA – Part of Drees & Sommer 公司所提供的 Cradle to Cradle® 方法*对其进行评估。Anna Blattert是FREITAG的两位循环技术专家之一,对此她表示:“我们针对可循环理念提出如此之高的要求,实则是在挑战自我。”尽管如此,项目组通过对各种织物和涂层材料的排列组合,已经制成了第一批可用的材料样品。截至目前,其测试结果非常理想,的确令人意外和惊喜。“令我非常开心的是,在实际压力测试中,生物基材涂层的性能有时甚至优于PVC。即使未来面临更多的研发工作,我们也将义无返顾地坚持这个方向”,同为循环技术专家的Bigna Salzmann解释道。

“整个运输和物流行业正面临着天翻地覆的变化。自动驾驶卡车、数字化和电力驱动正在驱使运输物流行业发生根本性的变化。但该行业目前缺乏的是一种可闭合循环的可持续材料。这就是我们希望有所突破的领域 - 作为回收材料循环利用的倡导者,我们自然有着自己的利益考量”,公司负责人Oliver Brunschwiler说道。FREITAG坚信,在不远的未来,可循环卡车篷布一定会出现的在各个运输路线上,FREITAG也将竭尽所能确保在2022年底,第一批可循环的卡车篷布能出现在卡车上并予以使用。但与此同时,何时能对这种可完全循环的卡车篷布进行批量生产,以及何时可将这种篷布的循环视为完全闭合状态,都仍是难以预测的问题。FREITAG将着力推进这些问题并逐步解决,以尽快实现其批量生产和闭合循环。毕竟,至少还需要5年的漫长运输时间,我们才能将其从卡车上拆卸下来,制作第一款处于篷布闭合循环中的FREITAG包袋。

如需了解更多信息,敬请访问www.freitag.ch/circulartarp,了解有关篷布的相关信息。如果您已期待拥有第一款使用可循环卡车篷布制成的FREITAG包袋,请订阅FREITAG新闻邮件(Newsletter),确保您不会错过任何消息。

* EPEA - Part of Drees & Sommer通过Cradle to Cradle®专利方法,就材料对人提健康与环境、技术回收性和回收体系进行评估。