Media Overview

도로를 나서는 재활용 가능한 타폴린!

HIGH-RES PHOTO DOWNLOAD

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Bieri

Photo credits: Bieri

Photo credits: Bieri

Photo credits: Bieri

Photo credits: Bieri

Download all images here. Please mention the photo credit (see image caption).

미디어 릴리스, 취리히, 2024년 9월 4일

도로 주행 중: 최초의 순환형 타폴린을 장착한 채 테스트 운행 중인 트럭

FREITAG은 업계 파트너들과 협력하여 가방으로써의 두 번째 삶이 끝난 이후에도 재활용될 수 있는 순환형 트럭 타폴린을 개발하고 있습니다. 첫 프로토타입이 화물차 위에서 2년간의 테스트 주행을 마치는 동안 다양한 소재 조합에 대한 연구 또한 함께 진행해 왔습니다. 최근 순환형 타폴린을 장착하고 주행하던 트럭이 내구성 테스트를 마치게 되면서 두 연구 모두 결실을 맺게 되었습니다.

FREITAG은 순환의 개념 안에서 생각하고 실천합니다. 이러한 기업 철학은 성공적인 순환 사이클 완성 안에서 이어지고 있으며, 타폴린 없이 단일 소재로 만든 FREITAG 최초의 재활용 가능한 Mono[PA6] 백팩이 그 예시입니다. 하지만 계속해서 의문이 듭니다: FREITAG의 상징적인 제품 대다수에 사용되는 트럭 타폴린이 더 이상 버려지지 않고 언젠가 순환되려면 어떻게 해야 할까?

그 답은 단순하지만 쉽지 않습니다: FREITAG이 순환형 트럭 타폴린을 개발하면 됩니다. 소재, 화학, 복합재 등의 업계 파트너를 비롯해 제조, 물류, 소재 테스트, 재활용 분야의 기업 및 기관들과 협력해 진행하려 합니다. 이들 모두 같은 비전을 공유하고 순환 경제의 잠재력을 보고 있으며, 재정적 독립 하에 협력하고 있습니다. 기본 성분별로 분류되어 재활용될 수 있는 미래 타폴린에 대한 연구는 2021년 가을에 공식적으로 시작되었고, 불과 1년 만에 첫 프로토타입을 트럭에 장착하여 2년간의 테스트 운행에 들어갔습니다. 최근 이 타폴린은 첫 운행을 마치고 FREITAG으로 돌아와, 소재의 특성과 재활용 가능성에 대한 중요한 정보들을 제공하고 있습니다.

도로에서의 첫 번째 테스트 운행

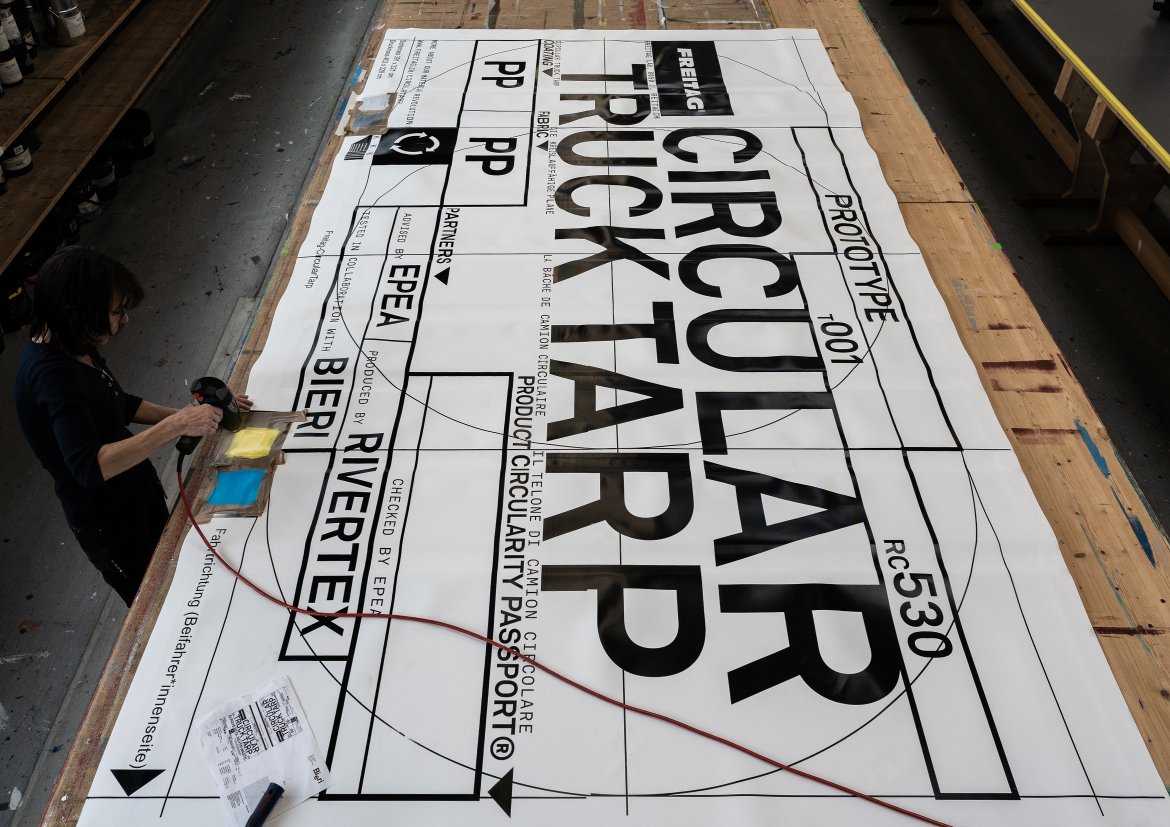

그동안 최적의 소재를 찾기 위해 계속 노력하였고, 이제 내구성 테스트를 위한 두 하위 프로젝트가 준비되어 있습니다. 현재 여러 대의 트럭에 순환형 타폴린이 장착되어 도로를 달리고 있습니다. 스위스 물류 회사 Planzer와 협력하여 운송 업계 파트너를 찾은 FREITAG은 6대의 트럭과 5대의 트레일러에 서로 다른 테스트용 타폴린 두가지를 장착했습니다. 다양하게 설정된 기간 동안 이 타폴린들을 운행함으로써 소재의 노후화 과정을 보다 정확하게 모니터링할 수 있게 되었습니다. 또한, 넉넉히 확보된 소재 덕분에 FREITAG의 가방 생산 공정인 세척, 재단, 봉제 테스트가 가능해졌으며, 재활용 과정 또한 검토할 예정입니다. 타폴린 프린팅과 가공을 담당한 Bieri Tenta AG는 소재 가공 테스트에 많은 시간을 투자했습니다. 이 과정에서 Bieri Tenta AG는 테스트용 타폴린을 구현하기 위해 자사의 광범위한 공급망에 연락을 취했으며, 시중에서 구할 수 없는 몇몇 PES/TPU 부속품을은 자체 제작으로 해결했습니다. 레터링의 경우 높은 유연성의 스텐슬 프린팅 잉크를 사용하여 긴 잉크 건조 시간을 해결하는데 성공했습니다.

소재 흐름: 진보한 두 가지 솔루션

새로운 순환형 타폴린은 기존 타폴린과 마찬가지로 견고한 직물에 부드러운 방수 및 방오 코팅을 입혀 제작될 예정입니다. 2021년에 프로젝트가 시작된 이래로 여러 파트너들의 연구 아래 몇몇 가능성 있는 소재 조합을 찾아냈습니다. 현재 테스트 차량엔 두 가지의 첨단 방식인 PES/TPU 와 PP/PP가 장착되었습니다.

- PES/TPU: 발전과 테스트

테스트 차량 측면에 독일 Heytex의 폴리에스터(PES) 원단에 소재 전문업체 Covestro가 개발한 열가소성 폴리우레탄(TPU)이 코팅된 프린팅 타폴린을 장착하였습니다. 이 소재 조합의 특성은 크게 개선되었습니다. PES/TPU 타폴린은 EPEA*의 소재력 테스트를 통과했을 뿐만 아니라 40톤 트럭용 ISO 커튼사이드 표준도 이미 충족시키고 있습니다. 이 소재의 추가 개발을 통해 인쇄성, 취급 특성, 추가 가공 적합성이 향상되었는데, 물류 업계와 FREITAG에게 모두 중요한 발전이었습니다. 현재 FREITAG은 Covestro, 스위스 재활용 업체 DePoly SA와 함께 TPU/PES 타폴린의 재활용 프로세스를 평가하고 있습니다.

- PP/PP: 단일 소재와 경제성

트럭과 트레일러의 지붕에는 원단과 코팅이 모두 폴리프로필렌(PP)으로 제작된 타폴린이 사용됩니다. 이 역시 여러 면에서 설득력 있는 소재입니다. 리버사이클론(Rivercyclon)이라는 이름의 PP/PP 타폴린은 단일 소재이기 때문에 복잡한 분리 과정 없이 재활용이 가능하며 경제적입니다. 초기에는 소재의 인쇄 가능성이 문제였으나 최근 실크스크링 및 스텐실 인쇄 테스트와 함께 첫 디지털 인쇄가 성공적으로 완료되었습니다. 높은 소재력과 재활용성을 증명하는 EPEA Circularity Passport®를 보유한 네덜란드 타폴린 제조사 Rivertex가 이 접근 방식을 담당하고 있습니다.

- 그 밖의 방식

현재 앞서 언급된 두 가지 소재 방식에 집중하고 있지만, FRETIAG은 그 외의 솔루션도 연구하며 시장의 변화를 면밀히 관찰하고 있습니다. 예를 들어, 몇몇 업체는 PET/PET나 TPU/TPU의 단일 소재 타폴린을 연구하고 있습니다. FREITAG은 여러 업체가 참여하는 바이오 기반 타폴린 개발 연구 프로젝트에도 주목하고 있으나, 이 중 테스트 단계에 진입한 방식은 없는 상황입니다.

시장성과 성공 요인

다양한 소재 조합 중 어떤 향후 조합이 상용화되어 순환형 트럭 타폴린으로 나올지는 아직 예측하기 어려운 상황입니다. 타폴린의 품질과 재활용성에 대한 높은 요구 사항 외에도 시장성 또한 프로젝트 성공에 중요한 역할을 할 것입니다. FREITAG은 대규모 회의에서 모든 관련 파트너와 함께 실현 가능한 여러 비즈니스 모델 초안을 작성했지만, 구체적인 비즈니스 사례가 정해지려면 아직 멀었습니다. 목표는 순환 안에서 최상 품질의 제품과 소재를 유지할 수 있는 유기적이고 역동적인 네트워크를 구축하는 것입니다. 타폴린의 순환성을 입증하는 것과 더불어 정보의 흐름이 성공의 핵심 요소이 될 것입니다.

Circularity Passport®와 Digital Product Pass를 통한 투명성 확보

EPEA는 순환성 입증을 위해 Circularity Passport® Product(CPP)를 개발하고 있습니다. 이를 지침으로 삼아 EPEA는 순환 제품의 전체 시스템, 사용된 모든 소재 및 재활용 가능성을 점검하고 확인함으로써 순환성 정도에 대한 종합적인 평가를 제공합니다. 그러나 순환성을 보장하려면 그 가능성을 입증해야 할 뿐만 아니라, 최대한 많은 관련 정보를 제공해야 합니다. 그래야만 수명이 다한 타폴린에서 가치를 재창출해 세상에 단 하나뿐인 가방으로 재탄생시킬 수 있는 역물류 네트워크가 구축할 수 있습니다.

따라서 FREITAG과 Bieri가 개발하고 구현한 포괄적인 데이터 프로토콜을 가춘 타폴린용 Digital Product Pass(DPP) 도입은 매우 의미 있는 혁신이라고 할 수 있습니다. 여기에는 관련 정보가 모두 포함되어 소재 구성, 생산 과정, 원산지에 대한 투명성을 강화하는 한편, 제조업체와 타폴린 전문업체, 타폴린 연식, 재활용 경로에 관한 정보를 통해 가치사슬 전반의 프로세스를 간소화하는 것이 목표입니다. 디지털 제품 패스는 타폴린 내부에 인쇄물 형태로 제공되며, RFID 칩과 QR 코드를 통해 타폴린에 대한 정보를 가상으로 확인할 수 있습니다. 테스트 차량에는 이 시스템이 이미 도입되었습니다.

*EPEA - Drees & Sommer의 일부로, Cradle to Cradle®인증에 따라 소재가 인체와 환경에 미치는 포괄적인 영향력, 기술적인 재활용 가능성 및 회수 시스템 구현 가능성을 평가하는 기관입니다.

Media release – Zurich, June 1, 2022

HIGH-RES PHOTO DOWNLOAD

다양한 업계 파트너와 함께 순환의 조건에 맞는 트럭 타폴린을 개발합니다. / Photo Credit: Yuri Schmid

순환 가능 타폴린에는 라벨을 인쇄하는 방식 또한 테스트되어야 합니다. 이는 운송 업체 뿐만 아니라 가방 제조사인 FREITAG에게도 중요한 사안입니다. / Photo Credit: Yuri Schmid

일반 타폴린은 트럭 타폴린과는 거리가 멉니다. 트럭에 탑재하려면 먼저 인쇄하고 스트랩 및 기타 부속품을 장착해야 합니다. / Photo Credit: Yuri Schmid

순환 가능 타폴린에는 라벨을 인쇄하는 방식 또한 테스트되어야 합니다. 이는 운송 업체 뿐만 아니라 가방 제조사인 FREITAG에게도 중요한 사안입니다. / Photo Credit: Yuri Schmid

The very first prototype used a tarpaulin material from Rivertex. Test tarps from other partners are already in the starting blocks. / Photo Credit: Yuri Schmid

FREITAG Circular Technologists Anna & Bigna. / Photo Credit: Roland Tännler

재활용 가능성을 향해 첫 번째 출발선에 선 미래의 타폴린 / Photo Credit: Elias Bötticher

순환으로 향하는 첫 진출로가 마련되었습니다. / Photo Credit: Elias Bötticher

순환으로 향하는 첫 진출로가 마련되었습니다. / Photo Credit: Elias Bötticher

스포트라이트 받고 있는 최초의 재활용 가능 타폴린 프로토타입. 다른 소재를 트럭에 장착하는 테스트 또한 곧 시행될 예정입니다. / Photo Credit: Elias Bötticher

첫번째 라운드: 재활용 가능 타폴린을 트럭에 장착합니다. / Photo Credit: Elias Bötticher

첫 테스트 라운드를 위해 FREITAG은 최초의 재활용 가능 트럭 타폴린 프로토타입을 발송했습니다. / Photo Credit: Elias Bötticher

처음 야생으로 간 재활용 가능한 트럭 타폴린. / Photo Credit: Elias Bötticher

오늘 타폴린 프로토타입이 Bieri 트럭을 통해 봄 기운이 가득한 도시를 돌아다니고 있습니다. 그러나 어쩌면 내일은 천둥번개가 치는 고속도로를 만나 첫번째 역경을 맞이할 수도 있습니다. / Photo Credit: Elias Bötticher

시외로 첫 시범 주행에 오른 친환경 타폴린. / Photo Credit: Elias Bötticher

Bieri 트럭과 함께하는 테스트 타폴린의 첫 여름 나들이. 그러나 곧 더 힘든 조건 속에서 새로운 타폴린 소재를 시험할 예정입니다. / Photo Credit: Elias Bötticher

FREITAG과 원단 제조사인 Rivertex를 위한 하나의 소형 트럭, 재활용 가능성을 향한 하나의 커다란 도약. / Photo Credit: Elias Bötticher

미래의 타폴린이 FREITAG 플래그십 스토어를 지나가며 먼저 가방으로 만들어진 조상들에게 인사를 전합니다. / Photo Credit: Elias Bötticher

Download all images. Please mention the photo credits (see caption).

CIRCULAR TARP MOVIE

Vimeo high-res movie download here.

Camera/Edit: Elias Bötticher

언론 보도 – 2022년 6월 1일 취리히

첫 번째 테스트를 통해 미래의 타폴린을 선보이는 FREITAG

FREITAG은 타폴린이 가방으로 쓰여진 후에도 버려지지 않고 다시 순환할 수 있는 새로운 트럭 타폴린을 만들기 위해, 업계 파트너들과 함께 개발에 착수하였습니다. 각 소재의 개성은 존중하면서 순환과 내구성을 보다 더 충족시키기위해 다양한 소재 조합을 연구하고 있습니다. 불과 얼마 전에는 아이디어일 뿐이었는데 이제는 소형 트럭에 부착되어 재활용 가능 타폴린의 첫 프로토타입 시범 운행을 앞두고 있습니다.

FREITAG이 순환의 조건을 완벽히 충족시키는 재활용 가능한 새로운 타폴린 개발을 결정한 것은 2년도 채 되지 않습니다. 이 새로운 타폴린으로 제작될 가방들은 한 번이 아닌, 영원히 재활용될 가능성을 가져야 합니다. 이는 곧 새로운 타폴린이 유럽의 거친 운송 조건을 견뎌야함을 의미하며, 그리고 난 후에는 기존 제품과 마찬가지로 긴 수명을 지닌 유니크한 FREITAG 제품으로 사용될 것입니다. 하지만 그 가방들은 수명을 다해 소각되는 대신 또 다른 제품으로 재탄생될 수 있도록 원자재 해체가 가능해야 합니다.

FREITAG은 자재 및 재활용 전문가를 충원하여 내부 인력을 강화했습니다. 자재, 화학, 합성섬유 분야의 노하우를 갖춘 다양한 산업 파트너를 찾아 나선 결과 FREITAG은 독일 EPEA 재활용 전문가 그룹과 타폴린 비즈니스의 오랜 파트너들이 참여한 원탁 회의를 개최했습니다. 이 프로젝트를 진행하며 프라이탁은 혁명이라고도 볼 수 있는 타폴린의 친환경화와 그 정신을 지향하는 매치메이커로 스스로를 바라보고 있습니다.

재활용 가능한 새로운 타폴린 역시 기존의 것과 마찬가지로 내구성이 강한 섬유에 방수/방오 코팅될 계획입니다. 섬유와 코팅이 어떠한 물질로 구성될 것인지는 가장 핵심적인 사안입니다. 일차적으로, 새로운 타폴린은 험준한 도로에 견딜 수 있어야 하며, 결과적으로는 새로운 것을 만들 수 있는 기본 구성 요소로 분해될 수 있어야 합니다. 이 프로젝트에 참여한 여러 파트너 기업들은 다양한 섬유와 코팅을 결합해 개발, 검증, 폐기, 추가하는 서로 다른 개발 방식을 추진하고 있습니다. 재활용 가능 트럭 타폴린 개발을 위한 원탁 회의에서는 4개의 하위 프로젝트가 현재 유력한 후보로 논의되고 있습니다:

- (아직은 작은) 모놀리식 버전

PET 소재의 타폴린은 FREITAG의 액세서리 및 소재 개발 파트너와 공동 개발되고 있습니다. 단일 물질화는 기술적으로 가장 큰 도전이자 목표입니다. 이는 단일 물질로 구성된 타폴린 원단의 수명이 다하면 섬유와 코팅을 번거롭게 분리하지 않고 재활용할 수 있음을 의미합니다. “이론적으로도 우아할 뿐만 아니라 리사이클링을 위해서도 매력적이고 경제적인 솔루션입니다”라고 이야기하는 FREITAG Circular Technologist인 Bigna Salzmann은 취리히에 도착할 새로운 프로토타입 타폴린에 대해서 기대를 걸고 있습니다.

- 바이오 버전

독일 Fraunhofer Institut, Linotech과 타폴린 제조사인 Heytex가 협력해 다양한 친환경 타폴린 프로토타입 제작에 성공하였습니다. 하지만 아직은 친환경 합성 섬유와 전분 소재의 플라스틱 코팅 결합을 성공적으로 테스트하기 위해 충분한 준비를 갖출 기간이 필요합니다. “친환경 원료로 제작된 타폴린은 운수업뿐만 아니라 환경 친화적인 미래로 발전하게 될 것입니다.”라고 이야기하는 FREITAG의 Circular Technologist Anna Blattert는 빠른 시일 내에 친환경 화합물 발견에 성공하기를 희망하고 있습니다.

- 잠재성을 가진 발견

앞선 두 가지의 타폴린 계획들과는 달리 세 번째 개발 계획인 TPU (열가소성 합성섬유) 소재의 코팅 물질은 EPEA 재활용 전문가 그룹의 테스트를 통과하였습니다. “수천 개 제품의 기초가 되는 소재를 공급하고 있는 화학 기업인 우리에게 순환 경제로 경로를 바꿔 속도를 내는 것은 가장 중요한 의무 중 하나라 생각합니다. 이것이 우리가 FREITAG과의 흥미로운 협력 프로젝트에 처음부터 참여하고 싶었던 이유입니다.”라고 타폴린 제조사 Heytex와 공동으로 프로젝트를 이끌고 있는 Covestro의 Mark Scheller는 이야기합니다. 현재 TPU 소재의 코팅재를 PES (폴리에스테르) 소재 원단에 테스트 중입니다. PES와 TPU 결합이 분리되려면 몇 년이 더 걸릴 수 있기 때문에 프로젝트 팀은 이러한 문제를 우회할 수 있는 완전히 새롭고 혁신적인 타폴린 개발을 동시에 추진하고 있습니다. “중요한 것은 미래의 타폴린입니다. 우리는 이번 프로젝트에 참여하게 된 것을 매우 기쁘게 생각합니다. Heytex의 지속가능 전략에도 부합하는 프로젝트이기 때문입니다. 업계 파트너들과 공동 개발을 통해 순환이 중점이 될 미래에 꼭 필요할 전반적 가치 설립에 대한 이해를 높이게 되었습니다.”라고 Heytex의 Henning Eichhorn은 낙관적으로 말했습니다.

- 게임 체인저

가장 최근에 개발되었으며, 사실 개발이라기보다는 발견에 더 가까운 네 번째 소재: 프로젝트 팀이 연구 중에 네덜란드 기업 Rivertex사에서 이미 개발된 소재를 발견하였습니다. 이 소재의 천과 코팅은 석유로 생산되는 플라스틱 중 가장 지속 가능한 것으로 간주되는 폴리프로필렌으로 제작됩니다. Rivertex 개발자들도 프로젝트 팀에 합류하여 제품의 재활용 가능성을 테스트하는 데 동의했습니다. “우리는 수년 전부터 강력한 내구성을 자랑하는 동시에 저렴하고 재활용 가능한 타폴린 대안을 개발해왔습니다. 그래서 EPEA의 Product Circularity Passport를 통해 우리 제품의 소재 건전성과 재활용 가능성을 인증받은 것에 아주 기뻐했습니다. 뿐만 아니라 테스트 결과를 통해 차세대 제품 라인이 트럭 타폴린에 더욱 적합하다는 것도 확인했습니다”라고 Rivertex의 Roef Gaasbeek은 이야기합니다.

타폴린이 곧 트럭 타폴린을 뜻하는 것은 아니기에 스위스의 타폴린 제조업체 Bieri 또한 트럭 타폴린 제조에 동참했습니다. 잠재력을 가진 타폴린의 혁명적인 한 발짝을 위해 Rivertex의 원단을 인쇄하여 소형 트럭에 스트랩과 후크고리를 장착하여, 이제 이 트럭은 강렬한 태양과 강풍, 산성비를 맞으며 테스트에 참여합니다. 이러한 과정을 통해 폴리프로필렌 소재가 트럭 타폴린에 얼마나 적합한지를 확인할 수 있습니다. 너무 빨리 낡지는 않는지, 타폴린에 인쇄된 레터링이 얼마나 버티는지 등을 말이죠. 이 사안은 운송 업체에게도, FREITAG에게도 매우 중요하게 여겨집니다. 결국 가방은 타폴린으로 만들어지기 때문이죠.

빠르다고 늘 일등은 아닙니다

네 가지 하위 프로젝트 중 어떠한 소재가 첫 번째 트럭 타폴린으로 상용화될지는 알 수 없습니다. 기존 PVC 타폴린을 대체할 대안이 하나 이상 있을 것입니다. 밀라노로 향하는 고속도로는 많고 많지만, 그중 무엇이 가장 빠르고 저렴하게 로마와 연결되는지는 아무도 알 수 없기 때문입니다. Anna Blattert는 “하나의 개발 방식이 더 나은 재활용 가능성이 있는 타폴린 개발 방식이 있더라도, 가격 경쟁력이 있는 개발 방식이 선택될 수도 있습니다.”라는 이야기로 하위 프로젝트들의 진행 상황을 판단하고 있습니다. 첫 번째 프로토타입에서 얻은 노하우가 또 다른 개발 방식에 곧 도움을 주게 될 수도 있습니다. 나머지 방식들도 전속력으로 추진 중이기 때문입니다. 동시에 재활용 비즈니스 모델과 프로세스에 관한 논의가 강화될 것입니다. 끝으로 한 번의 생애 주기를 마친 재활용 가능한 소재는 다음 수명 주기로 넘어갈 수 있어야 하며, 혁신적인 재활용 가능 타폴린은 쓰레기통으로 버려지는 대신 무한한 주기 속에서 순환되어야 합니다.

FREITAG은 훌륭한 프로젝트 파트너들과 앞으로 있을 협업 및 성공적인 테스트를 기대하고 있습니다. 뿐만 아니라, 프로토타입 타폴린을 분해하여 제 2의 생애를 테스트하기 위해 재활용 가능한 FREITAG 가방으로 재탄생시키는 것을 무척이나 고대하고 있습니다.

추가 정보: www.freitag.ch/circulartarp

언론 보도 – 취리히, 2021년 9월 30일

다음 출구: 순환

HIGH-RES PHOTO DOWNLOAD

Photo Credit: Nicolas Polli. Artist and photographer Nicolas Polli uses his work to recycle the detritus of his everyday life. But in his interpretation of our search for the recyclable tarp, he changed tack. Instead of taking inspiration from his food or trash, he opted for our circular box of experimental tricks.

Photo Credit: Nicolas Polli. Artist and photographer Nicolas Polli uses his work to recycle the detritus of his everyday life. But in his interpretation of our search for the recyclable tarp, he changed tack. Instead of taking inspiration from his food or trash, he opted for our circular box of experimental tricks.

Photo Credit: Nicolas Polli. Artist and photographer Nicolas Polli uses his work to recycle the detritus of his everyday life. But in his interpretation of our search for the recyclable tarp, he changed tack. Instead of taking inspiration from his food or trash, he opted for our circular box of experimental tricks.

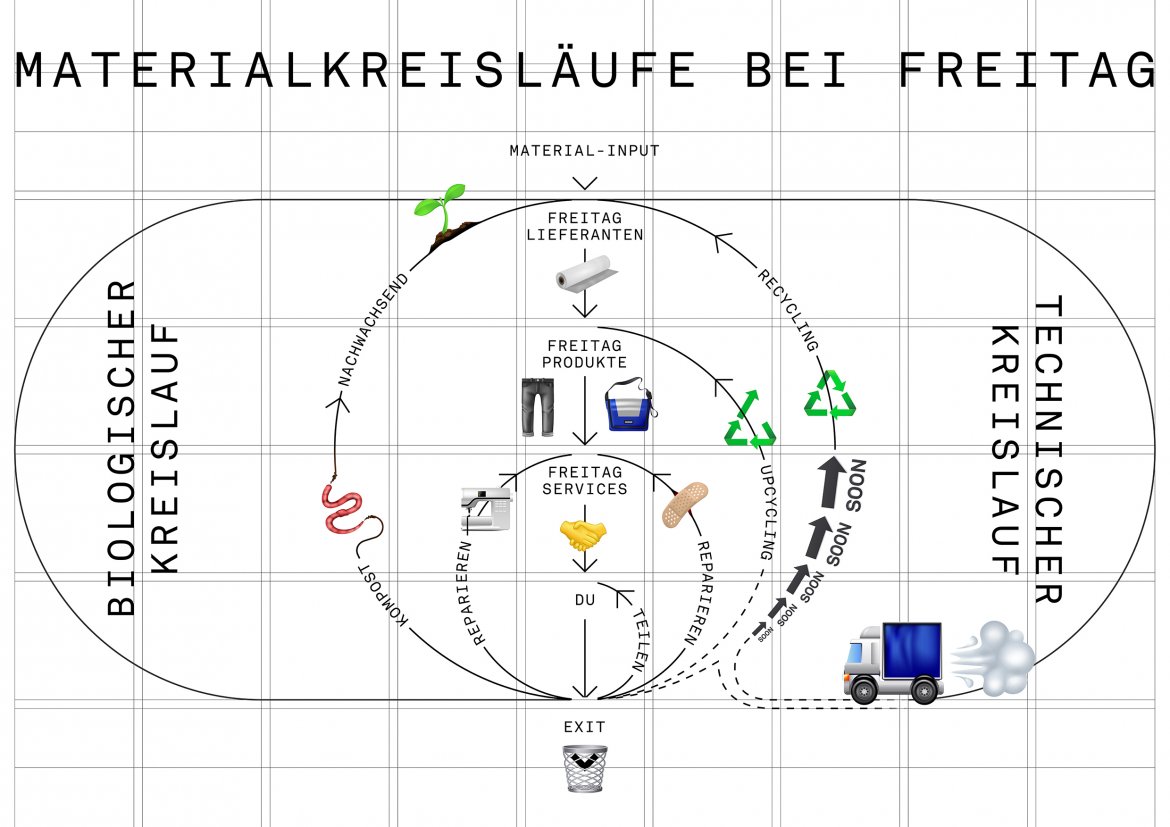

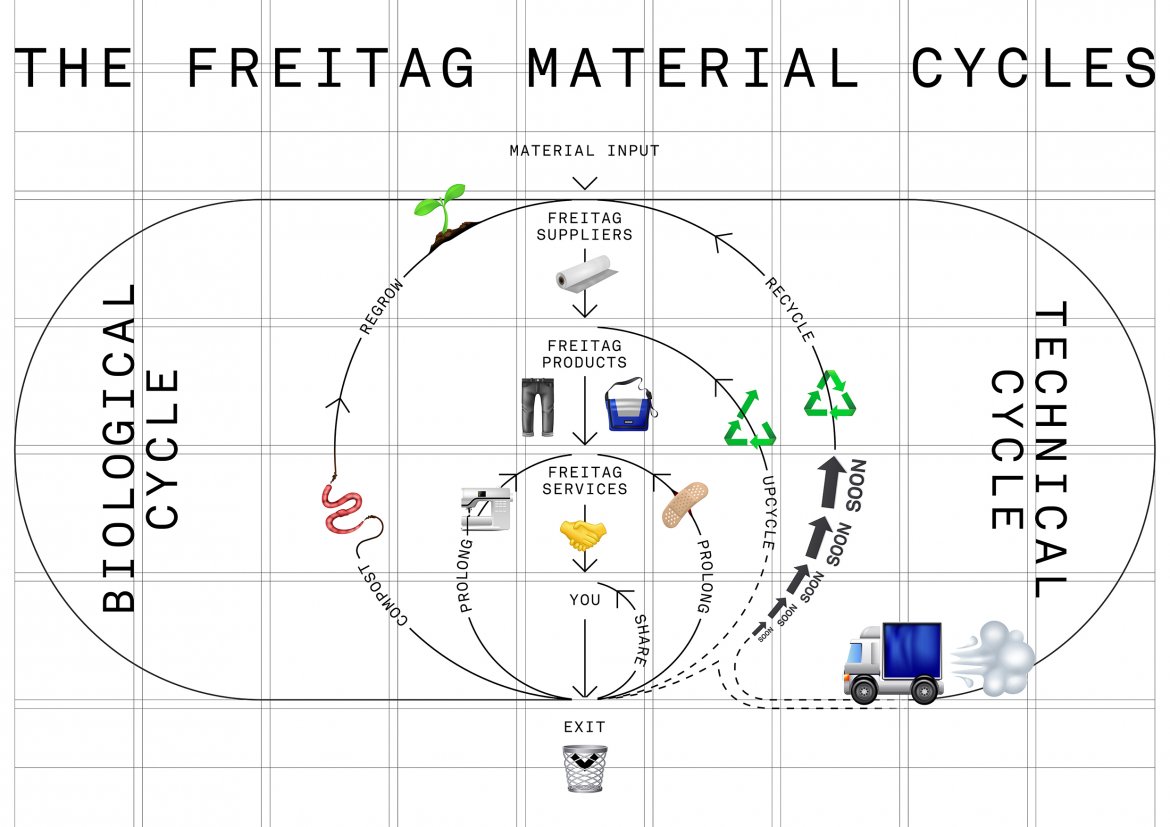

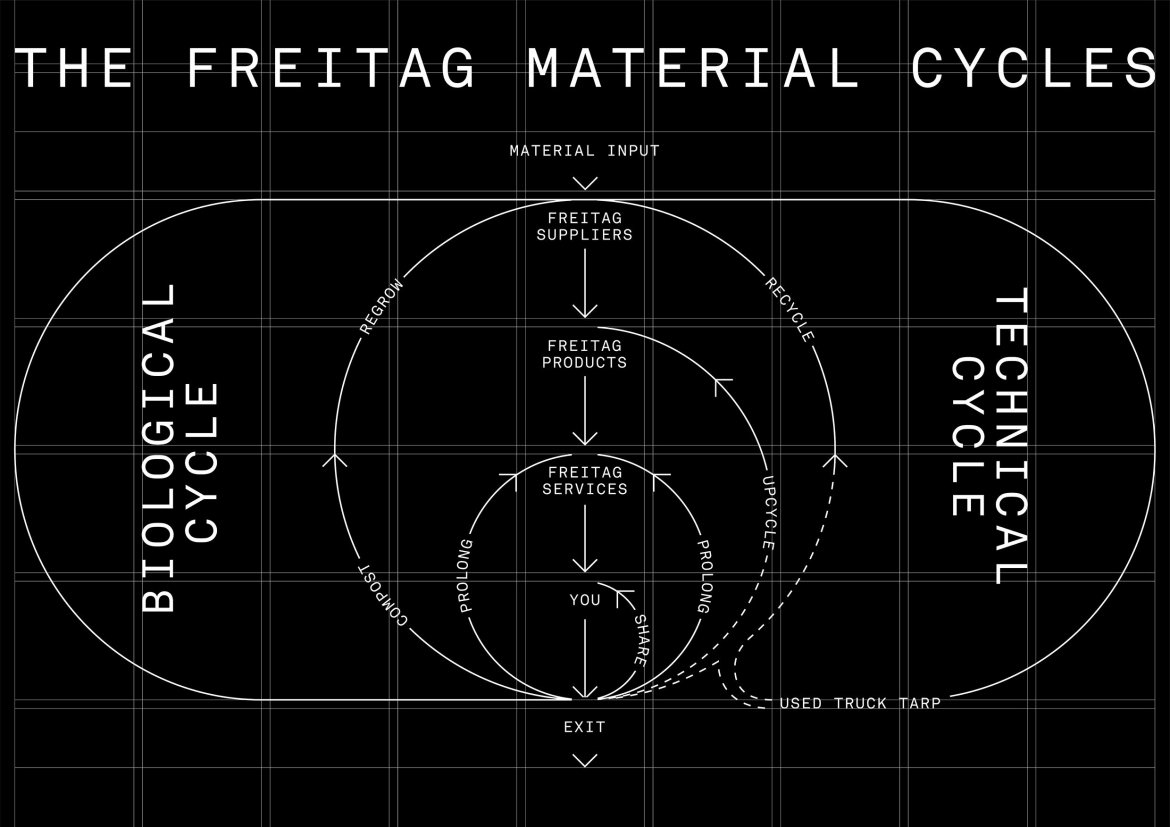

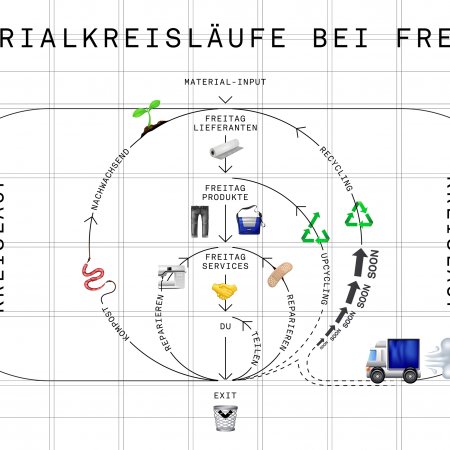

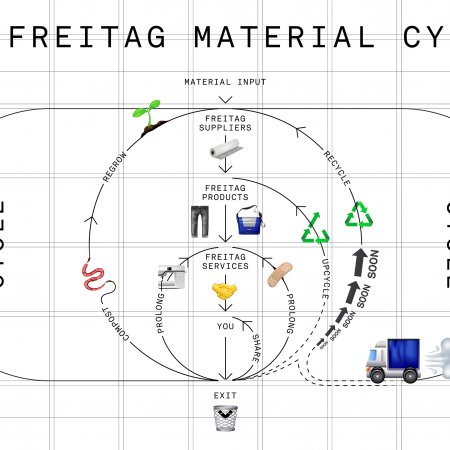

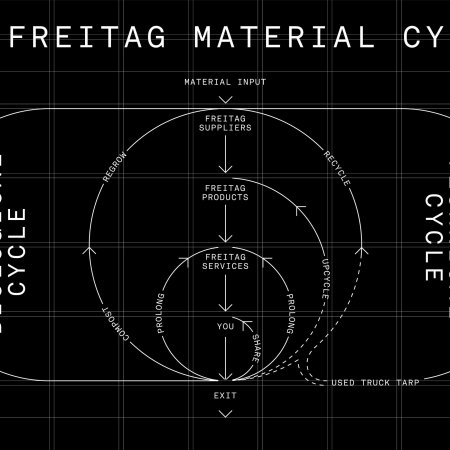

Photo Credit: FREITAG / Data-Orbit. With its 100%-compostable F-ABRIC clothing line, FREITAG brought the biological cycle full circle. The bags we make from used truck tarps are now safely positioned in the upcycling sector. Our repair service together with a bag-exchange platform has extended their life cycle even further. And soon, thanks to the circular tarp, we’ll be able to close the technical material cycle completely.

With its 100%-compostable F-ABRIC clothing line, FREITAG brought the biological cycle full circle. The bags we make from used truck tarps are now safely positioned in the upcycling sector. Our repair service together with a bag-exchange platform has extended their life cycle even further. And soon, thanks to the circular tarp, we’ll be able to close the technical material cycle completely.

Photo Credit: FREITAG / Data-Orbit. With its 100%-compostable F-ABRIC clothing line, FREITAG brought the biological cycle full circle. The bags we make from used truck tarps are now safely positioned in the upcycling sector. Our repair service together with a bag-exchange platform has extended their life cycle even further. And soon, thanks to the circular tarp, we’ll be able to close the technical material cycle completely.

Photo Credit Roland Taennler. FREITAG Circular Technologists Anna & Bigna

Download all images. Please mention the photo credits (see caption).

순환 가능한 트럭 타폴린을 개발 중인 FREITAG

반쪽짜리 순환으로 고민에 빠진 취리히의 가방 제조사. FREITAG은 타폴린 가방이 단 한 번 재활용되는 것이 아닌, 끝없이 재활용될 수 있는 트럭 타폴린을 개발하기 위해 다양한 파트너들과 협력해 미지의 세계를 탐험 중이다. FREITAG은 머지않아 소재 사이클의 완성과 함께 유럽 화물 운송 업계가 조금 더 친환경적으로 변하는 데에 도움이 되기를 고대하고 있다.

25년 이상 지속된 FREITAG의 기업 철학은 순환적으로 사고하고 행동하는 것이다. Daniel Freitag은 “요즘 우리는 순환 가능 소재로 운송 업계를 도울 방법을 고민 중입니다. 이러한 노력을 통해 FREITAG 역시 무한한 순환 안에서 행동할 수 있게 될 것입니다.”라고 설명했다. FREITAG은 이미 섬유 소재를 통해 100% 생분해 가능한 F-ABRIC 의류 라인을 자체 개발해 선구자로서의 위상을 입증한 바 있다.

도로 위에서 5-10년을 보낸 트럭 타폴린은 가방으로서의 두 번째 삶이 주어져 수리나 교환 서비스를 통해 제품 및 소재의 생명 주기가 연장된다. 하지만 아무리 강력한 내구성을 자랑하는 가방일지라도 언젠가는 낡아버려 끝내 소각되고 만다. “소각으로 발생하는 잔 열 덕분에 우리 타폴린 가방 본사도 취리히 시로부터 소량의 지역 난방을 공급받고 있죠”라고 Markus Freitag은 말한다. “하지만, 물론 우리는 더 큰 것을 생각하고 있습니다. 두 번째 삶으로 끝나지 않도록 중고 트럭 타폴린에 영원한 생명을 불어넣을 수 있다면 얼마나 좋을까요?”

그리하여 FREITAG은 일 년도 훨씬 전부터 오랜 시간 기획해 온 일에 착수해 순환 가능한 새로운 형태의 타폴린을 개발하기로 결정했다. 물론 이 새로운 타폴린은 기존 PVC 타폴린만큼 견고하고 강한 내구성과 방수성, 실용성을 충족해야 한다. 새로운 타폴린은 쓰레기통에 안착하는 대신 생물학적 또는 기술적인 형태로 순환되어야 한다. 즉, 생물학적으로 완전 분해되거나 새로운 타폴린이나 다른 제품이 제작될 수 있도록 기술적으로 분해될 수 있어야 한다는 것이다.

이러한 미개척 분야로의 진출을 위해 FREITAG은 “Circular Technologist” 담당자 두 명을 임명하였다. 해당 프로젝트 팀은 기존 공급망(예: 화물운송업체, 방수포 제작업체)의 도움을 받아 타폴린 공급 업체들을 샅샅이 뒤져 원자재와 화학제품, 합성물에 관한 노하우를 갖춘 협력사와 연락을 취할 수 있었다. 순환 가능성 및 원자재 테스트 분야의 대표 기업 및 기관과의 협력을 통해 혁신적인 타폴린을 위한 목표 지향적이고 의욕 넘치는 파트너들과 개성 넘치는 팀을 탄생시켰다. 이러한 여정에서 FREITAG의 역할은 새로운 아이디어를 제공하고, 추진력을 부여하는 영적인 동반자로 정의될 수 있다.

새로운 순환형 타폴린은 내구성 강한 직물을 합성 또는 생물학적 기반의 화합물로 방진 방수 코팅되어 기존 제품과 유사한 구조로 제작될 것이다. 각기 다른 이 두 요소가 (각각 혹은 함께) 분해되어 재활용되고 퇴비화될 수 있을지에 대한 의문에 팀은 다양한 소재와 혼합물을 통해 일부 해결책을 도출했다고 밝혔다.

모든 제조 단계와 화학 성분은 EPEA 연구소의 Cradle to Cradle® 프로세스*를 거쳐 순환 가능성을 인증 받게 된다. FREITAG Circular Technologist의 Anna Blattert는 “순환 요건을 빠짐없이 충족시키는 작업은 엄청난 도전이라 할 수 있습니다” 라고 말한다. 그럼에도 불구하고 담당자들은 다양한 직물과 코팅 물질을 결합한 첫 번째 프로토타입을 개발하는 데 이미 성공하였으며, 테스트에서도 긍정적인 결과를 얻어 냈다. “생물학적 기반의 코팅 물질이 일부 테스트에서 PVC보다 좋은 점수를 받은 점이 특히 기쁩니다. 앞으로 오랜 개발 과정이 남아 있다 해도 이 길을 계속 가고 싶습니다”라고 또 한 명의 Circular Technologist인 Bigna Salzmann는 말한다.

“운송 물류 산업은 상당한 변화에 직면해 있습니다. 자율주행 트럭, 디지털화, 전기차가 화물 운송을 변화시키고 있습니다. 완전 순환을 위한 미래 소재 역시 부재한 상태입니다. 이 사업에 뛰어든 이유는 재활용 업체인 우리에게도 도움이 되기 때문입니다.” Company Lead의 Oliver Brunschwiler가 덧붙였다. 순환형 트럭 타폴린이 가까운 미래에 도로 위의 현실이 될 것이라 확신하는 FREITAG은 늦어도 2022년까지는 프로토타입 타폴린을 트럭에 장착하기 위해 최선을 다하고 있다. 그렇지만 순환 가능한 타폴린의 양산 시점과 트럭 타폴린 순환 완성 시점은 예측하기 어려운 상황이기도 하다. 그럼에도 불구하고, FREITAG이 이 부분에선 그리 오래 걸리지 않을 것이다. 물론 완성된 타폴린 사이클에서 나온 최초의 FREITAG 가방을 재단하는 데까지는 최소 5년이라는 전환의 시간이 필요하겠지만 말이다.

더 알고 싶다면 www.freitag.ch/circulartarp에서 Tarp Secret이 아닌 모든 것을 찾을 수 있으며 이미 영원한 타포린의 첫 번째 가방을 기대하고 있다면 구독으로 얻을 수 있는 것은 절대 없을 것입니다. FREITAG 뉴스레터 미스에.

*EPEA - Part of Drees & Sommer는 인간과 환경에 미치는 유해성과 기술적 재활용 가능성, 수거 시스템 구현과 관련해 Cradle to Cradle® 방식으로 다양한 물질을 평가하는 기업이다.