Media Overview

DIE ZIRKULÄRE PLANE

HIGH-RES PHOTO DOWNLOAD

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Simon Habegger

Photo credits: Bieri

Photo credits: Bieri

Photo credits: Bieri

Photo credits: Bieri

Photo credits: Bieri

Alle high-res Bilder hier downloaden. Bitte Fotocredit angeben (siehe Bildlegende).

Medienmitteilung, 4. September 2024

Neu auf Achse: die erste LKW-Testflotte mit kreislauffähigen Planen

FREITAG entwickelt zusammen mit Industriepartnern eine kreislauffähige Lastwagenplane, die nach einem zweiten Leben als FREITAG Tasche rezykliert werden kann und so wieder im Kreislauf landet. Der erste Prototyp hat seine zweijährige Testfahrt auf einem Lieferwagen erfolgreich beendet. Parallel ging die Arbeit an verschiedenen Materialkombinationen stetig weiter. Beides trägt Früchte: Seit Kurzem absolviert eine mit zirkulären Planen bestückte LKW-Flotte den Härtetest auf der Strasse.

FREITAG denkt und handelt in Kreisläufen. Diese Unternehmensphilosophie manifestiert sich immer wieder im erfolgreichen Schliessen von Kreisläufen – jüngst etwa mit dem Mono[PA6] Rucksack, dem ersten rezyklierbaren FREITAG Rucksack ohne LKW-Plane, gefertigt aus einem einzigen Material. Dabei stellt sich eine Frage immer wieder: Was braucht es, damit auch LKW-Planen – aus denen die meisten der ikonischen Taschen und Accessoires hergestellt werden – dereinst kreislauffähig sind und nicht mehr im Müll landen?

Die Antwort ist so einfach wie herausfordernd: FREITAG entwickelt eine zirkuläre Lastwagenplane. Und zwar gemeinsam mit verschiedenen Industriepartnern aus dem Material-, Chemie- und Verbundbereich, aber auch mit Konfektionären, Logistikunternehmen und Institutionen aus dem Bereich der Materialprüfung und aus der Recyclingindustrie. Sie alle teilen diese Vision und sehen das Potenzial der Kreislaufwirtschaft; gearbeitet wird im Kollektiv ohne finanzielle Abhängigkeiten. Die Suche nach der Plane der Zukunft, die sich dereinst in ihre Grundstoffe zerlegen und rezyklieren lassen soll, wurde im Herbst 2021 offiziell lanciert. Bereits ein Jahr später konnten die ersten Prototypen auf einen Lieferwagen montiert und auf eine zweijährige Testfahrt geschickt werden. Vor Kurzem beendeten diese Pionierplanen ihre Jungfernfahrt, gelangten zurück zu FREITAG und liefern nun wertvolle Erkenntnisse in Bezug auf die Eigenschaften des Materials und dessen Rezyklierbarkeit.

Erste LKW-Testflotte unterwegs

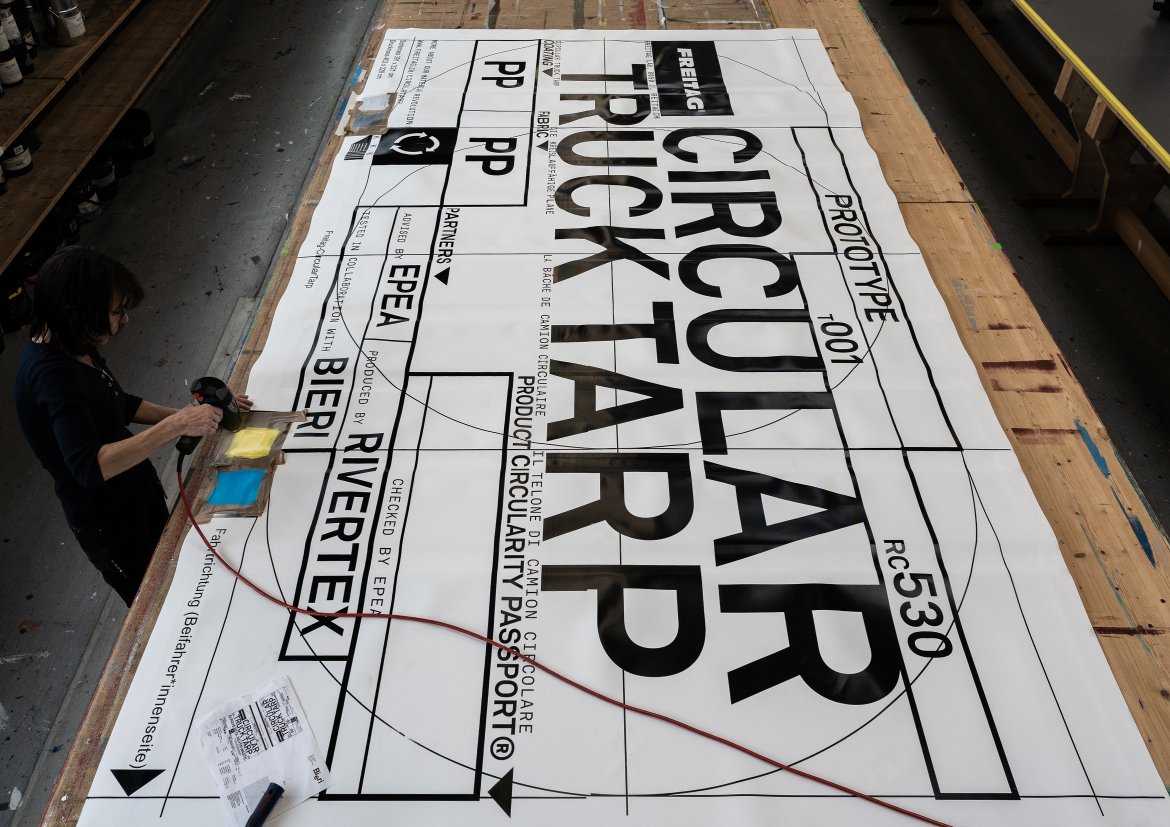

Die Suche nach dem perfekten Material lief währenddessen im Hintergrund weiter, und die Arbeit trägt Früchte – zwei Teilprojekte sind bereit für den Härtetest. Deshalb sind die zirkulären Planen nun im Rudel unterwegs: Mit dem Schweizer Logistikunternehmen Planzer konnte FREITAG einen Partner aus der Transportindustrie gewinnen, der gleich sechs seiner LKWs und fünf Anhänger mit zwei verschiedenen Testplanen bestückt hat. Diese werden nun für unterschiedlich lange Zeiträume unterwegs sein – durch diese Staffelung kann der Alterungsprozess des Materials in der freien Wildbahn nachvollzogen werden. Dank der grossen Materialmenge können zudem bald auch die nachgelagerten Taschenproduktionsschritte bei FREITAG – Waschen, Zuschneiden, Nähen – getestet werden, ebenso die entsprechenden Recyclingansätze. Bieri Tenta AG, verantwortlich für das Bedrucken und Ausrüsten der Plane, investierte viele Stunden in umfassende Materialtests, um die Verarbeitbarkeit und Beschriftbarkeit der Planen sicherzustellen. Dabei griff das Konfektionsunternehmen auf sein grosses Lieferantennetzwerk zurück, um die Testflotte zu realisieren. Da notwendige Zubehörteile nicht verfügbar waren, fertigte Bieri diese kurzerhand selbst an. Für die Beschriftung setzte das Unternehmen auf eine hochflexible Siebdruckfarbe und meisterte erfolgreich die Herausforderung der langen Trockenzeit der Farbe.

Materialstreams: zwei Lösungen weit fortgeschritten

Die neue kreislauffähige Plane wird – wie ihre konventionellen Vorgänger – aus einem robusten Gewebe sowie einer weichen, wasser- und schmutzabweisenden Beschichtung bestehen. Seit Projektstart 2021 haben sich verschiedene mögliche Materialkombinationen hervorgetan, an denen die unterschiedlichen Partner geforscht haben. Zwei weit fortgeschrittene Ansätze kommen auf der Testflotte zum Handkuss: PES/TPU und PP/PP.

- PES/TPU: FORTGESCHRITTEN UND GEPRÜFT

Die bedruckten, seitlich an den Testfahrzeugen angebrachten Planen wurden von der Firma Heytex mit Sitz in Deutschland aus einem Polyestergewebe (PES) gefertigt, das mit thermoplastischem Polyurethan (TPU) beschichtet wurde, das wiederum der Werkstoffspezialist Covestro entwickelt hat. Die Eigenschaften dieser Materialkombination wurden intensiv verbessert: Die PES/TPU-Plane hat nicht nur die Materialgesundheitsprüfung der EPEA* bestanden, sondern erfüllt bereits die ISO-Normen für Side Curtains (40-Tonnen-LKWs). Zudem konnte das Material auch hinsichtlich Bedruckbarkeit, Handhabung und Weiterverarbeitung weiterentwickelt werden, was sowohl seitens der Transportindustrie als auch aus Sicht von FREITAG zentral war. FREITAG evaluiert derzeit mit Covestro und dem Schweizer Recyclingunternehmen DePoly SA Recyclingprozesse für die TPU/PES-Plane.

- PP/PP: MONOMATERIELL UND KOSTENGÜNSTIG

Auf den Dächern der LKWs und Anhänger sind Planen montiert, bei denen sowohl Gewebe als auch Beschichtung aus Polypropylen (PP) bestehen. Auch dieser Ansatz überzeugt auf verschiedenen Ebenen: Die PP/PP-Plane heisst Rivercyclon und ist monomateriell, daher ohne aufwendige Materialtrennung rezyklierbar, und sie ist kostengünstig. Die Bedruckbarkeit des Materials war zu Beginn eine Herausforderung. In der Zwischenzeit wurden erste erfolgreiche Digitaldrucke durchgeführt und Sieb- sowie Schablonendruck getestet. Federführend bei diesem Ansatz, dem der Circularity Passport® der EPEA höchste Materialgesundheit und Rückgewinnbarkeit bescheinigt, ist der niederländische Planenhersteller Rivertex.

- WEITERE ANSÄTZE

Das Hauptaugenmerk liegt derzeit zwar auf den beiden genannten Ansätzen, doch es wird auch an weiteren Lösungen gearbeitet, und FREITAG verfolgt gespannt die Entwicklungen auf dem Markt. So beschäftigen sich unterschiedliche Akteure etwa mit monomateriellen Planen aus PET/PET bzw. aus TPU/TPU. Auch ein vielversprechendes Forschungsprojekt mit diversen Beteiligten, bei dem an der Entwicklung einer biobasierten Plane gearbeitet wird, wird von FREITAG aufmerksam beobachtet. Alle diese Ansätze sind jedoch noch nicht testreif.

Marktfähigkeit und Erfolgsfaktoren

Welche der verschiedenen Materialkombinationen in Zukunft einmal zu kommerziell genutzten, kreislauffähigen LKW-Planen werden, lässt sich zu diesem Zeitpunkt noch nicht voraussagen. Neben den hohen Anforderungen an die Plane selber – hinsichtlich Qualität und Kreislauffähigkeit – wird auch die Marktfähigkeit für den Erfolg des Projekts mitentscheidend sein. An einem grossen Round Table Meeting hat FREITAG zusammen mit allen involvierten Partnern verschiedene mögliche Geschäftsmodelle skizziert. Noch ist ein genauer Business Case Zukunftsmusik. Ziel ist es, ein zusammenhängendes und dynamisches Netzwerk aufzubauen, das es ermöglicht, Produkte und Materialien in bestmöglicher Qualität im Kreislauf zu halten. Die Kreislauffähigkeit der Planen nachzuweisen, wird dabei ein zentraler Erfolgsfaktor sein, ebenso der Informationsfluss.

Transparenz dank Circularity Passport® und digitalem Produktpass

Für den Nachweis der Kreislauffähigkeit entwickelt die EPEA den sogenannten Circularity Passport® Product (CPP). Anhand dessen prüft und bewertet die Organisation das ganze System hinter einem zirkulären Produkt, alle verwendeten Materialien und deren Recyclingfähigkeit und gibt darauf basierend eine Gesamteinschätzung zum Grad der Kreislauffähigkeit. Um die Kreislauffähigkeit zu gewährleisten, muss sie aber nicht nur nachgewiesen werden, es müssen möglichst viele Informationen dazu zugänglich sein. Nur so kann ein Netzwerk einer Rückwärtslogistik entstehen, die darauf ausgerichtet ist, aus Planen, die an ihrem Lebensende sind, wieder Wert zu generieren – in diesem Fall in Form von begehrten Taschenunikaten.

Eine bedeutende Innovation stellt deshalb die Einführung des digitalen Produktpasses (DPP) für LKW-Planen mit einem umfassenden Datenprotokoll dar, das FREITAG und Bieri entwickelt und implementiert haben. Dieser enthält sämtliche relevanten Informationen und sorgt so einerseits für mehr Transparenz hinsichtlich der Materialzusammensetzung, Produktion und Herkunft. Andererseits sollen damit die Prozesse entlang der Wertschöpfungskette vereinfacht werden, dank Informationen zum Hersteller und Konfektionär, zum Alter der Plane und zum Recyclingstream, dem das Material dereinst zugeführt werden soll. Der digitale Produktpass wird in Form von Prints an der Planeninnenseite angebracht; mit einem RFID-Chip, zur Verfügung gestellt von SKP GmbH, sowie über einen QR-Code werden die Informationen zur Plane zudem virtuell zugänglich gemacht. Die Testflotte ist bereits mit diesem System ausgerüstet: Die RFID-fähige Softwarelösung SKPident begleitet die Herstellung und ermöglicht das Tracking des gesamten Lebenszyklus der zirkulären Planen.

*EPEA - Part of Drees & Sommer bewertet Materialien nach der Cradle to Cradle®-Methodik in Bezug auf umfassende Materialgesundheit für Mensch und Umwelt, technische Rezyklierbarkeit sowie Implementierung eines Take-back-Systems.

Medienmitteilung – Zürich, 1. Juni 2022

HIGH-RES PHOTO DOWNLOAD

Zusammen mit verschiedenen Partnern aus der Industrie entwickelt FREITAG eine kreislauffähige LKW-Plane. / Photo Credit: Yuri Schmid

Auch wie sich eine kreislauffähige Plane beschriften lässt, muss getestet werden - das ist weder für die Speditionsunternehmen noch für die Taschenmacherin FREITAG eine Nebensache.

Eine Plane ist noch keine LKW-Plane: Damit sie aufgezogen werden kann, muss sie bedruckt und mit Gurten und Beschlägen versehen werden. / Photo Credit: Yuri Schmid

Auch wie sich eine kreislauffähige Plane beschriften lässt, muss getestet werden - das ist weder für die Speditionsunternehmen noch für die Taschenmacherin FREITAG eine Nebensache. / Photo Credit: Yuri Schmid

Der allererste Prototyp besteht aus einem Planenmaterial von Rivertex. Weitere Testplanen von anderen Partnern sind schon in den Startlöchern. / Photo Credit: Yuri Schmid

FREITAG Circular Technologists Anna & Bigna. / Photo Credit: Roland Tännler

Die Plane der Zukunft kurz vor der ersten Ausfahrt Richtung Kreislauffähigkeit. / Photo Credit: Elias Bötticher

Die kleine Planenrevolution vor der ersten Testfahrt. / Photo Credit: Elias Bötticher

Bereit für die erste Ausfahrt in Richtung Kreislauffähigkeit. / Photo Credit: Elias Bötticher

Der erste Prototyp einer kreislauffähigen Plane steht gerade im Rampenlicht. Weitere Versuche aus anderen Materialien werden auch bald auf einen LKW aufgezogen. / Photo Credit: Elias Bötticher

Erste Runde: FREITAG zieht die kreislauffähige LKW-Plane auf. / Photo Credit: Elias Bötticher

FREITAG schickt den allerersten Prototyp einer kreislauffähigen LKW-Plane auf die erste Testrunde. / Photo Credit: Elias Bötticher

Die allererste kreislauffähige LKW-Plane das erste Mal in freier Wildbahn. / Photo Credit: Elias Bötticher

Heute dreht der Prototyp auf dem Bieri-Truck seine Runden in der frühlingshaften Stadt. Schon morgen wird vielleicht ein Gewitter auf der Autobahn die neuartige Plane herausfordern. / Photo Credit: Elias Bötticher

Die grüne Planenalternative auf ihrer ersten (Test-)Fahrt ins Grüne. / Photo Credit: Elias Bötticher

Die sommerliche erste Ausfahrt der Testplane auf einem Bieri-Truck. Bald werden auch harschere Bedingungen das neuartige Planenmaterial prüfen. / Photo Credit: Elias Bötticher

Ein kleiner Truck für FREITAG und die Materiallieferantin Rivertex – ein grosser Schritt in Richtung Kreislauffähigkeit. / Photo Credit: Elias Bötticher

Die Plane der Zukunft grüsst ihre zu Taschen verarbeiteten Vorfahren beim FREITAG Flagship Store. / Photo Credit: Elias Bötticher

Please mention photo credits (see image caption).

CIRCULAR TARP MOVIE

Vimeo high-res movie download here.

Camera/Edit: Elias Bötticher

Medienmitteilung – Zürich, 1. Juni 2022

FREITAG schickt die Plane der Zukunft auf die erste Testfahrt

FREITAG entwickelt zusammen mit verschiedenen Industriepartnern eine Lastwagenplane, die auch nach einem langen, nächsten Leben als FREITAG Tasche nicht im Müll, sondern wieder im Kreislauf landen wird. Dabei wird an verschiedenen Materialkombinationen geforscht und gearbeitet – jede mit ihren ganz eigenen Vorzügen und Chancen, die hohen Anforderungen punkto Kreislauffähigkeit und Robustheit zu erfüllen. Was noch vor kurzem erst eine grosse Idee war, wird dieser Tage schon auf einen kleinen Lastwagen geschnallt: Der allererste Prototyp einer zirkulären Plane ist jetzt auf der ersten Testrunde.

Vor nicht einmal ganz zwei Jahren hat FREITAG beschlossen, die Entwicklung einer neuartigen, kreislauffähigen Plane anzustossen, damit diese – wie auch die Taschen, die es einmal daraus geben soll – nicht nur rezykliert, sondern auch endlos rezyklierbar sind. Das heisst, die Planen müssen zuerst den harten Bedingungen auf der europäischen Transitstrecke standhalten. Später sollen sich daraus wie aus den bisherigen langlebige FREITAG Unikate schneiden lassen. Aber am Ende ihrer (Taschen-)Tage soll man sie nicht verbrennen müssen, sondern sie sollen sich in ihre Grundstoffe zerlegen lassen können, damit daraus wieder Neues entstehen kann.

Für diesen abenteuerlichen Ausflug in die dem Taschenunternehmen vorgelagerte Industrie hat sich FREITAG intern mit Material- und Kreislauf-Expert*innen verstärkt. Verschiedenste interessierte Industriepartner mit Know-how im Material-, Chemie- und Verbundbereich wurden gesucht, gefunden und an einem runden Tisch mit den deutschen Circularity-Experten der EPEA sowie langjährigen Partnern aus dem Planengeschäft zusammengebracht. FREITAG sah und sieht sich in dieser Projektphase hauptsächlich als Kupplerin und spirituelle Beifahrerin der grossen Planenrevolution.

Wie die konventionelle wird wohl auch die neue kreislauffähige Plane aus einem robusten Gewebe und einer wasser- und schmutzabweisenden Beschichtung aufgebaut sein. Woraus diese beiden Komponenten genau bestehen werden, ist die alles entscheidende Frage. Zuerst muss die neue Plane den Anforderungen auf der Strasse standhalten und zum Schluss muss man sie wieder in ihre Grundbausteine zerlegen können, damit diese wieder für Neues verwendet werden können. Im Laufe des Projektes haben sich verschiedene Entwicklungsstränge mit unterschiedlichen Partnern und verschiedenen Kombinationen von Gewebe und Beschichtungen herausgebildet, die von den involvierten Parteien weiterentwickelt, geprüft, verworfen und ergänzt wurden.

Aktuell liegen vier vielversprechende Teilprojekte für eine kreislauffähige LKW-Plane auf dem grossen, runden Tisch – alle in ganz unterschiedlichen Entwicklungsstadien:

- DIE (NOCH KLEINE) MONOLITHISCHE

Zusammen mit einem Partner aus der FREITAG Zubehör- und Materialentwicklung wird an einer Plane aus PET gearbeitet. Das Ziel – und auch die grosse, technische Herausforderung dabei – ist die Monomaterialität, das heisst, eine Plane, die nur aus einem einzigen Material besteht und deshalb am Ende des Lebenszyklus ohne aufwendige Trennung von Gewebe und Beschichtung rezykliert werden kann. «Das ist nicht nur theoretisch eine elegante Lösung, sondern auch attraktiv und kosteneffizient fürs Recycling», sagt Bigna Salzmann, Circular Technologist bei FREITAG, und freut sich auf die ersten Testverbindungen, die in diesen Tagen in Zürich eintreffen werden.

- DIE BIOBASIERTE

Zusammen mit dem deutschen Fraunhofer Institut, der Firma Linotech und der Planenproduzentin Heytex sind verschiedene biobasierte Planenprototypen entstanden. Die Verbindungen von biobasierten Kunstfasern und einer Beschichtung aus stärkebasierten Kunststoffen sind jedoch noch nicht bereit für eine erfolgversprechende Testfahrt auf einem Lastwagen. «Eine Plane aus nachwachsenden Rohstoffen wäre nicht nur für die Transportindustrie ein grosser Schritt in eine grünere Zukunft», meint Anna Blattert, ebenfalls Circular Technologist bei FREITAG, und hofft, bald auf die passende biobasierte Verbindung zu stossen.

- DIE VIELLEICHT EINMAL REVOLUTIONÄRE

Während die ersten beiden Planenvorhaben noch nicht so weit sind, dass sie schon von den Kreislaufexperten der EPEA getestet werden konnten, hat das Beschichtungsmaterial aus TPU (Thermoplastisches Polyurethan) des dritten Entwicklungsstrangs die Materialgesundheitsprüfung bereits bestanden. «Als Chemieunternehmen stellen wir mit unseren Materialien die Basis Tausender Produkte und sehen uns in der Pflicht, den Weg zu einer Circular Economy zu beschleunigen. Daher war für uns sofort klar, dass wir bei einem so interessanten Kooperationsprojekt wie dem von FREITAG von Anfang an dabei sein wollen», meint Mark Scheller von Covestro, zusammen mit Planenproduzentin Heytex Haupttreibende dieses Teilprojekts. Aktuell wird das Beschichtungsmaterial aus TPU noch mit einem Gewebe aus PES (Polyester) getestet. Da es noch einige Jahre dauern kann, bis Verbindungen von PES und TPU wieder getrennt werden können, arbeitet das Projektteam parallel an einem ganz neuartigen, revolutionären Planenaufbau, der diese Hürde einfach umfahren könnte. «Es geht um die Plane der Zukunft. Wir sind dankbar, bei diesem Projekt dabei sein zu dürfen, denn es passt zur Nachhaltigkeitsstrategie von Heytex. Die gemeinsame Entwicklung mit Industriepartnern ermöglicht die ganzheitliche Sicht über die gesamte Wertschöpfungskette hinweg - dies ist für eine kreislauffähige Zukunft unabdingbar», gibt sich Henning Eichhorn von Heytex optimistisch. - DIE QUEREINSTEIGERIN

Einen grossen Schritt weiter ist die vierte und jüngste Entwicklung, die eigentlich mehr eine Entdeckung ist: In der Recherchephase wurde das Projektteam auf ein bereits fertig entwickeltes Material des niederländischen Unternehmens Rivertex aufmerksam. Bei diesem sind Gewebe und Beschichtung aus Polypropylen, das als einer der nachhaltigsten unter den erdölbasierten Kunststoffen gilt. Die Entwickler von Rivertex sind ebenfalls zum Projektteam gestossen und haben sich bereit erklärt, die Kreislauffähigkeit ihres Produktes prüfen zu lassen. «Es hat uns sehr gefreut, dass der Product Circularity Passport der EPEA unserem Produkt höchste Materialgesundheit und Rückgewinnbarkeit bescheinigt, denn wir arbeiten seit Jahren an einer robusten, preislich interessanten und rezyklierbaren Planenalternative. Und wir sind überzeugt, dass sich unsere nächste Produktgeneration noch besser als Lastwagenplane eignen wird – auch dank den Erkenntnissen aus den Testfahrten», sagt Roef Gaasbeek von Rivertex.

Weil eine Plane eben noch lange keine LKW-Plane ist, kam der Schweizer Planenkonfektionär Bieri ins Spiel: Hier wurde das Material von Rivertex bedruckt und mit Gurten und Ösen ausgerüstet, damit die potenzielle Planenrevolution auch auf den kleinen Lastwagen geschnallt werden kann. Jetzt dreht sie bei Sonne, Wind und saurem Regen ihre Runden. Dabei wird sich zeigen, wie gut sich das Polypropylen-Material als LKW-Plane behauptet – ob es z. B. nicht zu schnell spröde wird und nicht zuletzt, ob und wie gut die Planenbeschriftung haftet. Dies ist nicht nur für die Speditionsunternehmen, sondern auch für FREITAG zentral, denn am Ende des Tages sollen ja schliesslich einmal begehrte Taschenunikate aus der Plane entstehen.

DIE SCHNELLSTE WIRD NICHT IMMER DIE ERSTE SEIN

Welches der vier Teilprojekte mit welchen Materialien einmal zur ersten kommerziellen, kreislauffähigen LKW-Plane wird, lässt sich zu diesem Zeitpunkt noch nicht voraussagen. Vielleicht wird es auch mehr als nur eine Alternative zur bestehenden PVC-Plane geben, denn schliesslich führen viele Autobahnen nach Milano und niemand weiss, auf welcher man gerade am schnellsten und am günstigsten nach Rom kommt. «Während für den einen Entwicklungsstrang die höhere Kreislauffähigkeit spricht, wird der tiefere Materialpreis das Hauptargument für einen anderen sein», relativiert Anna Blattert den aktuellen Stand der verschiedenen Teilprojekte. Vom Know-how, das man jetzt mit dem ersten Prototyp gewinnt, werden auch die anderen Entwicklungen schon sehr bald profitieren, denn auch diese werden weiter mit Hochdruck weitergetrieben. Parallel dazu werden die Gespräche über passende zirkuläre Geschäftsmodelle und Prozesse intensiviert. Schliesslich muss sichergestellt werden, dass das kreislauffähige Material am Ende des einen Lebenszyklus die Einfahrt in den nächsten findet und die innovativen zirkulären Planen im endlosen Kreislauf bleiben, statt im Müll zu landen.

FREITAG freut sich sehr auf diese nächsten Schritte mit den grossartigen Projektpartnern sowie auf viele weitere erfolgreiche Testrunden und kann es kaum erwarten, die kleinen Prototypenplanen zu zerlegen, um diese auch im nächsten Lebenszyklus als kreislauffähige FREITAG-Taschen auf ihre Testrunden zu schicken.

Mehr Informationen: www.freitag.ch/circulartarp

Medienmitteilung – Zürich, 30. September 2021

DIE ZIRKULÄRE PLANE

HIGH-RES PHOTO DOWNLOAD

Photo Credit: Nicolas Polli. Der Künstler und Fotograf Nicolas Polli rezykliert für seine Werke gerne die Überreste seines Alltags. Für seine Interpretation unserer Suche nach der kreislauffähigen Plane hat er sich für einmal nicht bei seinem Essen oder seinem Abfall bedient, sondern aus unserem zirkulären Versuchskasten.

Photo Credit: Nicolas Polli. Der Künstler und Fotograf Nicolas Polli rezykliert für seine Werke gerne die Überreste seines Alltags. Für seine Interpretation unserer Suche nach der kreislauffähigen Plane hat er sich für einmal nicht bei seinem Essen oder seinem Abfall bedient, sondern aus unserem zirkulären Versuchskasten.

Photo Credit: Nicolas Polli. Der Künstler und Fotograf Nicolas Polli rezykliert für seine Werke gerne die Überreste seines Alltags. Für seine Interpretation unserer Suche nach der kreislauffähigen Plane hat er sich für einmal nicht bei seinem Essen oder seinem Abfall bedient, sondern aus unserem zirkulären Versuchskasten.

Photo credit: Nicolas Polli

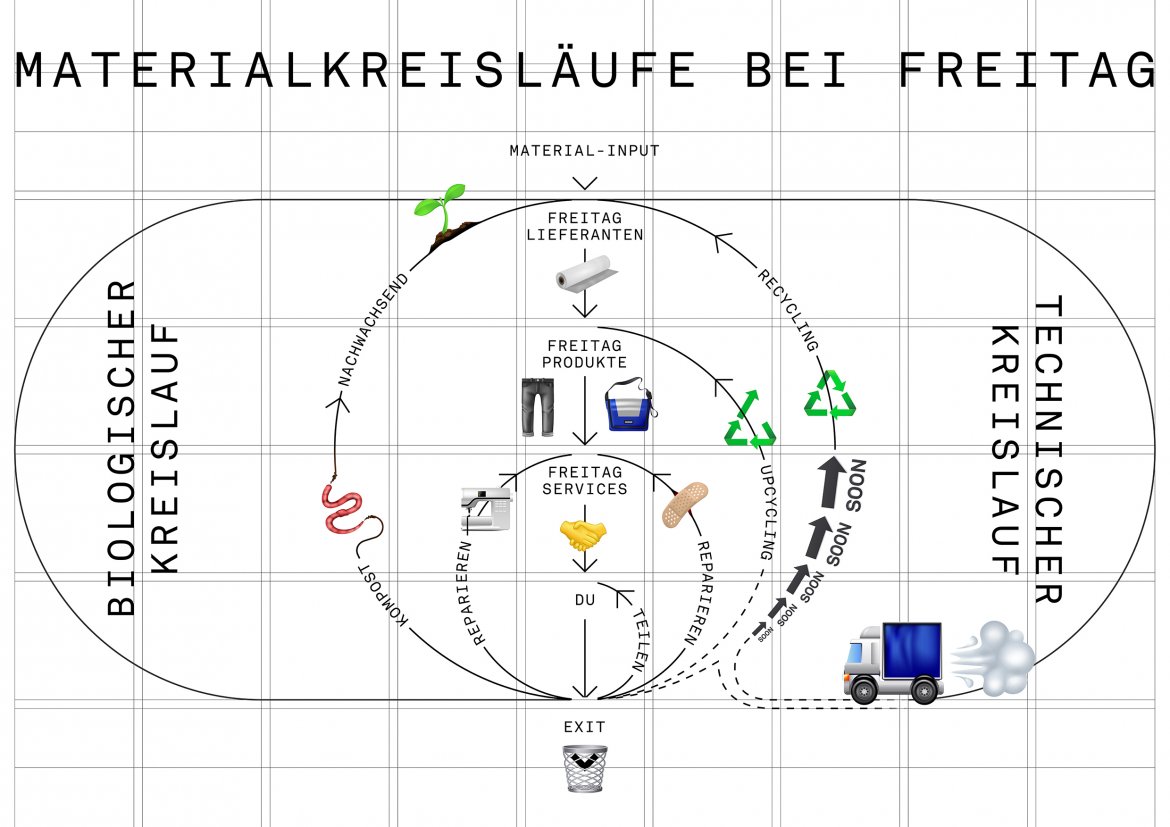

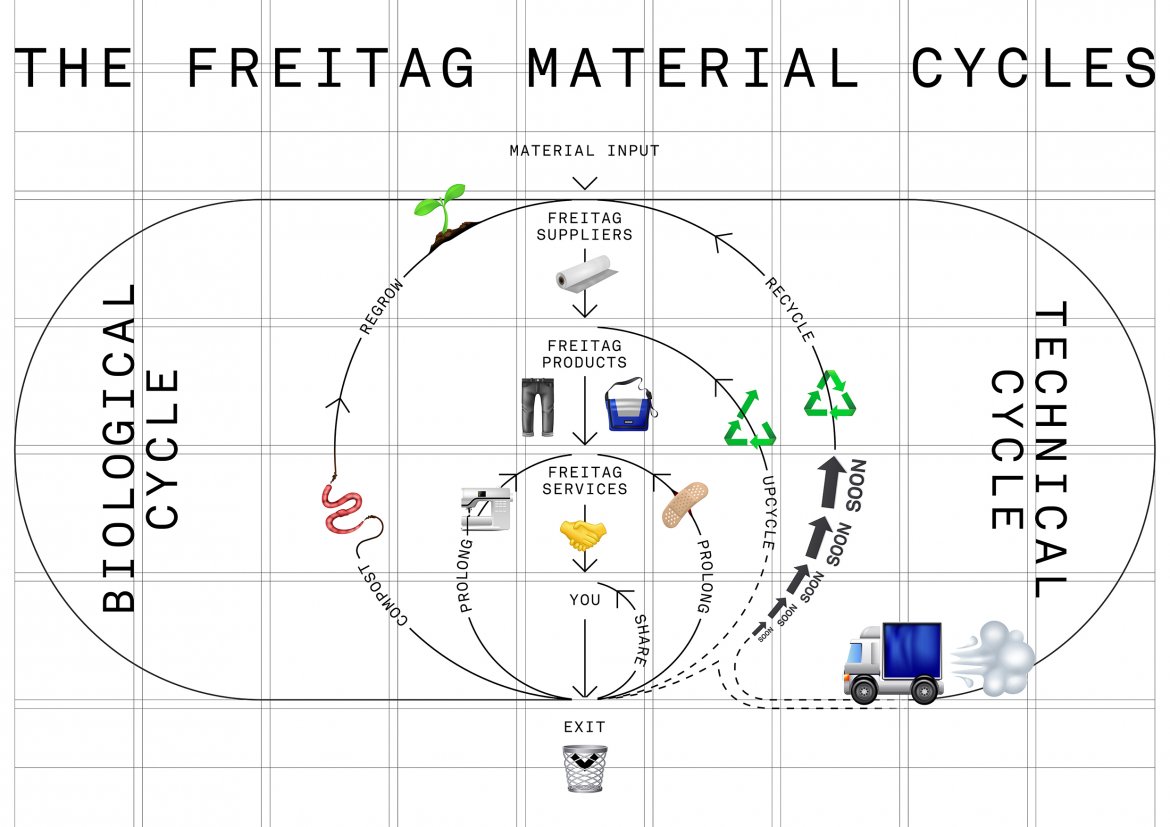

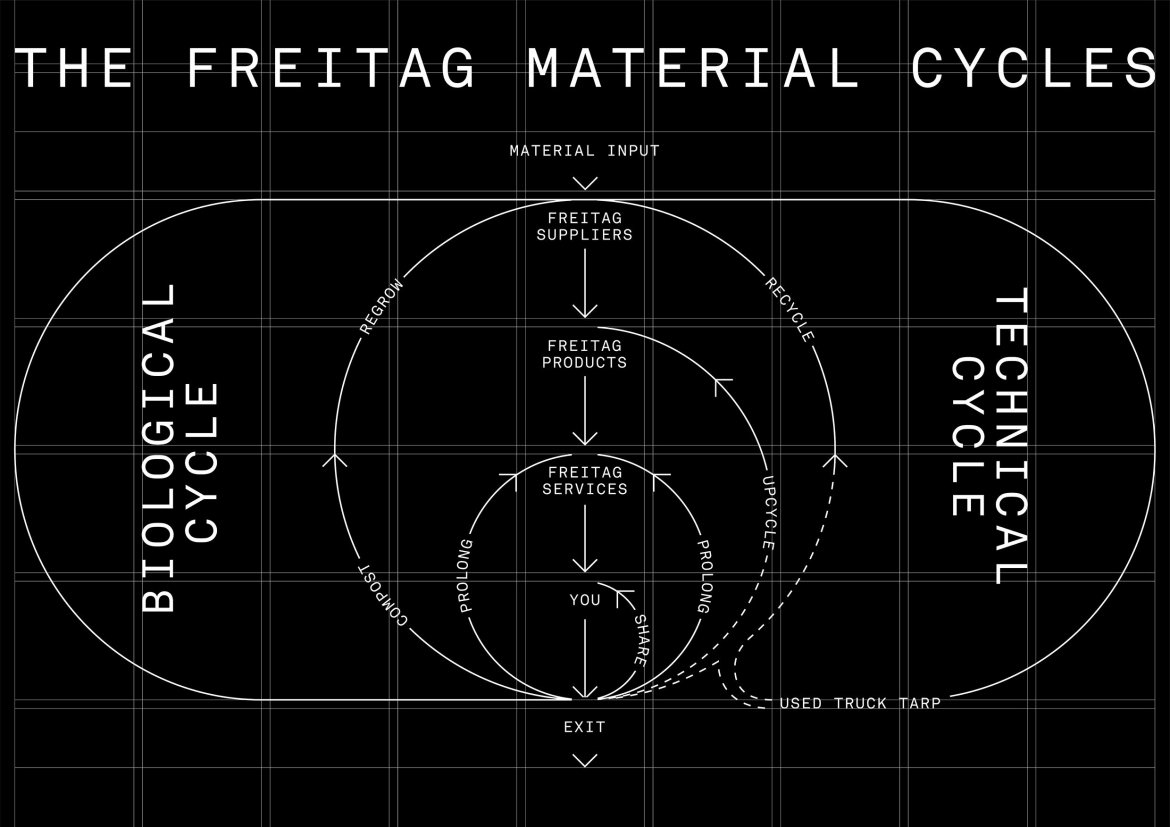

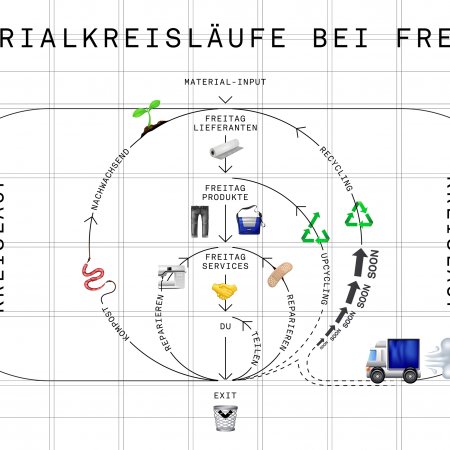

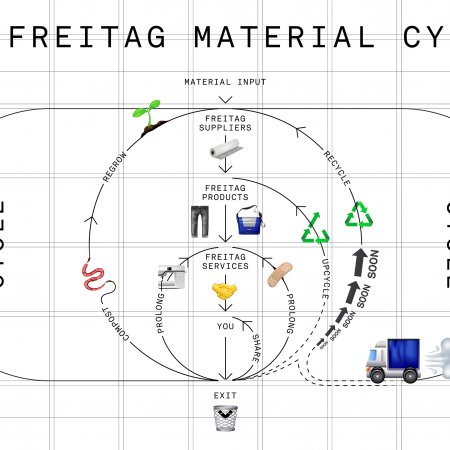

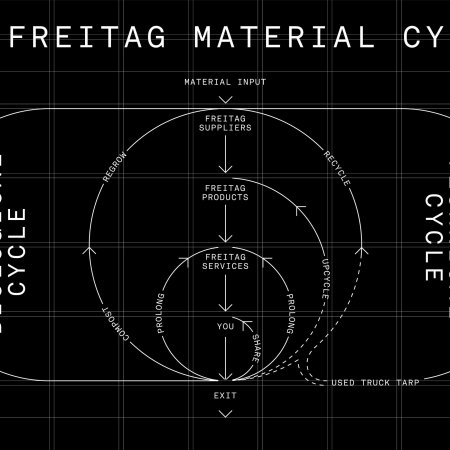

Photo Credit: FREITAG / Data-Orbit. Den biologischen Kreislauf hat FREITAG mit F-ABRIC, der 100% kompostierbaren Kleiderlinie, bereits geschlossen. Die Taschen aus gebrauchten Lastwagenplanen sind heute im Upcycling-Bereich zu Hause. Mit Reparaturservices und Tauschangebot lässt sich ihr Lebenszyklus noch einmal verlängern. Und bald soll dank der kreislauffähigen Plane auch der technische Materialkreislauf ganz geschlossen werden.

With its 100%-compostable F-ABRIC clothing line, FREITAG brought the biological cycle full circle. The bags we make from used truck tarps are now safely positioned in the upcycling sector. Our repair service together with a bag-exchange platform has extended their life cycle even further. And soon, thanks to the circular tarp, we’ll be able to close the technical material cycle completely.

Photo Credit: FREITAG / Data-Orbit. Den biologischen Kreislauf hat FREITAG mit F-ABRIC, der 100% kompostierbaren Kleiderlinie, bereits geschlossen. Die Taschen aus gebrauchten Lastwagenplanen sind heute im Upcycling-Bereich zu Hause. Mit Reparaturservices und Tauschangebot lässt sich ihr Lebenszyklus noch einmal verlängern. Und bald soll dank der kreislauffähigen Plane auch der technische Materialkreislauf ganz geschlossen werden.

FREITAG Circular Technologists Anna & Bigna / Photo Credit: Roland Taennler

Please mention photo credits (see image caption).

FREITAG INITIIERT DIE KREISLAUFFÄHIGE LKW-PLANE

Die Taschenmacher aus Zürich haben genug von halben Sachen und Kreisen. Damit ihre Planentaschen zukünftig nicht nur rezykliert, sondern auch endlos rezyklierbar sind, wagt sich FREITAG aus dem Taschenuniversum heraus, um zusammen mit verschiedenen Industriepartnern eine komplett kreislauffähige LKW-Plane zu entwickeln. FREITAG freut sich, wenn der eigene Materialkreislauf bald einmal geschlossen ist – und dadurch auch der europäische Schwerverkehr ein bisschen grüner wird.

Wir denken und handeln in Kreisläufen, lautet die Unternehmensphilosophie von FREITAG seit mehr als 25 Jahren. «Heute denken wir vor allem darüber nach, wie wir der uns vorgelagerten Transportindustrie zu einem zirkulären Material verhelfen können - was uns selber ermöglichen wird, in endlosen Kreisläufen zu handeln», präzisiert Daniel Freitag. Bei den Textilien ist FREITAG diese Pionierleistung mit der von Grund auf selbst entwickelten, 100% kompostierbaren Kleiderlinie namens F-ABRIC bereits gelungen.

Im Kerngeschäft schenkt man dem Planenmaterial nach seinen fünf bis zehn Jahren auf der Strasse zwar ein weiteres, langes Leben als Tasche und verlängert mit Reparatur- und Tauschangeboten den Lebenszyklus der Produkte und des Materials. Aber irgendwann macht selbst die stärkste Tasche schlapp und spätestens dann bleibt nur noch die letzte Ausfahrt zur Kehrichtverbrennung. «In Zürich entsteht daraus dann immerhin noch ein bisschen Fernwärme fürs Planentaschen-Hauptquartier», meint Markus Freitag. «Aber viel besser wäre es, wenn wir den ausgedienten Lastwagenplanen nicht nur ein zweites, sondern gleich ein ewiges Leben schenken könnten.»

Vor etwas mehr als einem Jahr hat FREITAG deshalb beschlossen, das Rad selbst ins Rollen zu bringen und die Entwicklung einer neuartigen, kreislauffähigen Plane anzustossen. Diese soll natürlich genauso robust, langlebig, wasserabweisend und praktisch sein wie die bestehende aus PVC. Anstatt im Müll soll die neue Plane einmal im biologischen oder im technischen Kreislauf landen. Das heisst, sie wird sich einmal biologisch zersetzen oder kann sich in technische Stoffe zerlegen lassen, aus denen dann wieder neue Planen oder andere Produkte entstehen.

Bei diesem Vorstoss in ein noch unbekanntes Gebiet wurde die Rolle «Circular Technologist» bei FREITAG neu gleich doppelt besetzt. Über Kontakte aus dem Tagesgeschäft - z.B. Speditionen und Planen-Konfektionäre - hat das Projektteam die Planenlieferkette abgeklappert und nach interessanten und interessierten Partnern mit dem benötigten Material-, Chemie- und Verbund-Know-How Ausschau gehalten. Zusammen mit Unternehmen und Institutionen aus dem Bereich der Kreislauffähigkeits- und Materialprüfung ist so ein heterogenes Kollektiv aus hoch motivierten Partnern entstanden, die zielorientiert und agil-mehrspurig an der Planenrevolution werken. Die Rolle von FREITAG könnte man dabei als Ideengeberin, Antreiberin oder spirituelle Beifahrerin bezeichnen.

Ziemlich bald hat sich gezeigt, dass auch eine neue, zirkuläre Plane ähnlich wie die bestehende aufgebaut ist und aus einem robusten Gewebe sowie einer weichen, wasser- und schmutzabweisenden Beschichtung aus einem synthetischen oder biobasierten Kunststoff bestehen wird. Wie diese beiden Hauptkomponenten dann – jede für sich oder beide gemeinsam – wieder zurück in ihre Grundstoffe zerlegt und wiederverwendet oder kompostiert werden können, ist die grosse Frage, auf die das Kollektiv schon einige Teilantworten in Form von möglichen Materialien und verschiedenen Verbindungen gefunden hat.

Damit wirklich alle Herstellungsschritte und chemischen Bestandteile als kreislauffähig bezeichnet werden können, werden sie vom Innovationspartner EPEA - Part of Drees & Sommer nach der Cradle to Cradle®-Methodik* bewertet. «Mit diesem maximalen Anspruch, den wir an den Begriff der Kreislauffähigkeit stellen, machen wir es uns nicht gerade einfach», meint Anna Blattert, eine der beiden Circular Technologists bei FREITAG. Trotzdem liegen dem Team bereits erste Materialprototypen - Verbindungen verschiedener Gewebe und Beschichtungsmaterialien - vor, die in den bisherigen Tests positiv überrascht haben. «Dass das biologisch basierte Beschichtungsmaterial in praxisnahen Belastungstests teilweise sogar besser abschneidet als PVC, freut mich ganz besonders. Diesen Weg wollen wir unbedingt weiterverfolgen, auch wenn dies noch einiges mehr an Entwicklungsarbeit erfordert», erklärt Bigna Salzmann, ebenfalls Circular Technologist.

«Die gesamte Transport- und Logistikbranche steht vor disruptiven Veränderungen. Autonome LKWs, Digitalisierung und Elektroantrieb verändern die Transportlogistik radikal. Was der Branche fehlt, ist ein zukunftsfähiges Material in einem geschlossenen Kreislauf. Hier springen wir ein - als Restverwerter nicht ganz ohne Eigennutz», so Oliver Brunschwiler, Company Lead. FREITAG ist überzeugt, dass eine zirkuläre LKW-Plane in absehbarer Zeit Transitstreckenrealität wird, und setzt alles daran, dass noch 2022 ein erster Planenprototyp auf einen Lastwagen aufgezogen werden kann. Wann dann die kreislauffähige Plane in Serienproduktion gehen wird und der LKW-Planen-Kreislauf geschlossen werden kann, ist jedoch schwierig vorauszusagen. Lange darf es, wenn es nach FREITAG geht, aber nicht mehr gehen, schliesslich dauert es danach noch einmal mindestens fünf lange Transitjahre, bis dann endlich Taschen daraus geschnitten werden können – die ersten FREITAG Taschen im geschlossenen Planenkreislauf.

Wer noch mehr wissen will, erfährt alles, was nicht Tarp Secret ist, auf www.freitag.ch/circulartarp und wer sich jetzt schon so fest auf die erste Tasche aus der ewigen Plane freut, wird mit einem FREITAG Newsletter-Abonnement ganz sicher nichts verpassen.

*EPEA - Part of Drees & Sommer bewertet Materialien nach der Cradle to Cradle®-Methodik in Bezug auf umfassende Materialgesundheit für Mensch und Umwelt, technische Rezyklierbarkeit sowie Implementierung eines Take-Back Systems.