Media Overview

From truck till bag

Das Rezyklieren von ausgedienten LKW-Planen in hochfunktionale Taschenunikate erfolgt bei uns in der Fabrik in fünf hochkomplexen Schritten.

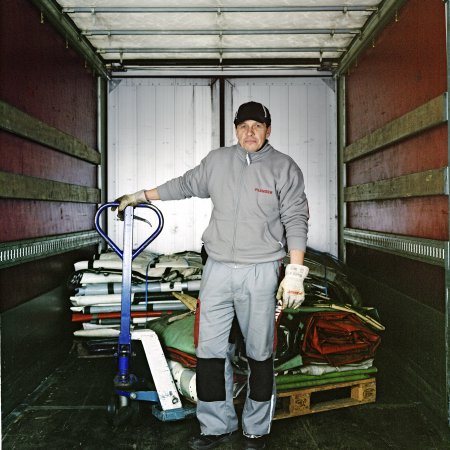

1. Rohstoffe

Auch heute noch wird jede FREITAG Tasche aus einer ausgedienten LKW-Plane geschnitten. Aber alte Planen für jährlich rund 400’000 FREITAG Produkte liegen nicht einfach so am Wegrand. Dazu braucht es eine logistische Grossoffensive von einem vierköpfigen Team, das jährlich 350 Tonnen gebrauchtes Planenmaterial von Schweden bis Portugal in die Fabrik holt. Einmal in der Fabrik angekommen, werden die Planen auf ihre Inhaltsstoffe getestet, damit die Unbedenklichkeit der FREITAG Produkte sichergestellt werden kann.

High resolution download

Auch wenn alle am liebsten die seltenen FREITAG Unikate in Schwarz oder Pink hätten, wir nehmen gerne auch rote Planen. / Foto Credit: Joë Tettamanti

Die endlosen Jagdgründe unserer Truckspotter.

Der ist noch zu jung. Erst nach 5 bis 10 Jahren auf der Transitstrecke sind die Planen reif.

Auch kleine Anhänger können schöne Planen haben.

Jährlich finden etwa 500 Lieferungen von 350 unterschiedlichen Lieferanten ihren Weg ins Nœrd.

Danke für die Planen!

Bitte Foto Credit angeben: Joël Tettamanti

2. Planen zerlegen

Damit aus dem dreckigen Abfall von der Strasse ein Rohmaterial für begehrte Taschen wird, braucht es zunächst die unerschrockenen Planenzerleger. Mit Cuttern, Zangen und roher Gewalt befreien sie die sperrigen Planenmonster von ihren Gurten und Beschlägen und schneiden dann die Filetstücke heraus. Das ist harte Arbeit!.

High resolution download

Willkommen im Schlachthaus.

Der Zerleger bei der Arbeit.

Ösen und andere Metallteile mögen wir gar nicht. Sie werden rezykliert.

Zerleger filetieren mit dem Cutter.

Zerleger brauchen Kraft und Handschuhe.

Fertig zerlegt und gefaltet.

Wir produzieren «just in time». Für «bad times» haben wir aber trotzdem ein paar Planenschätze im Lager.

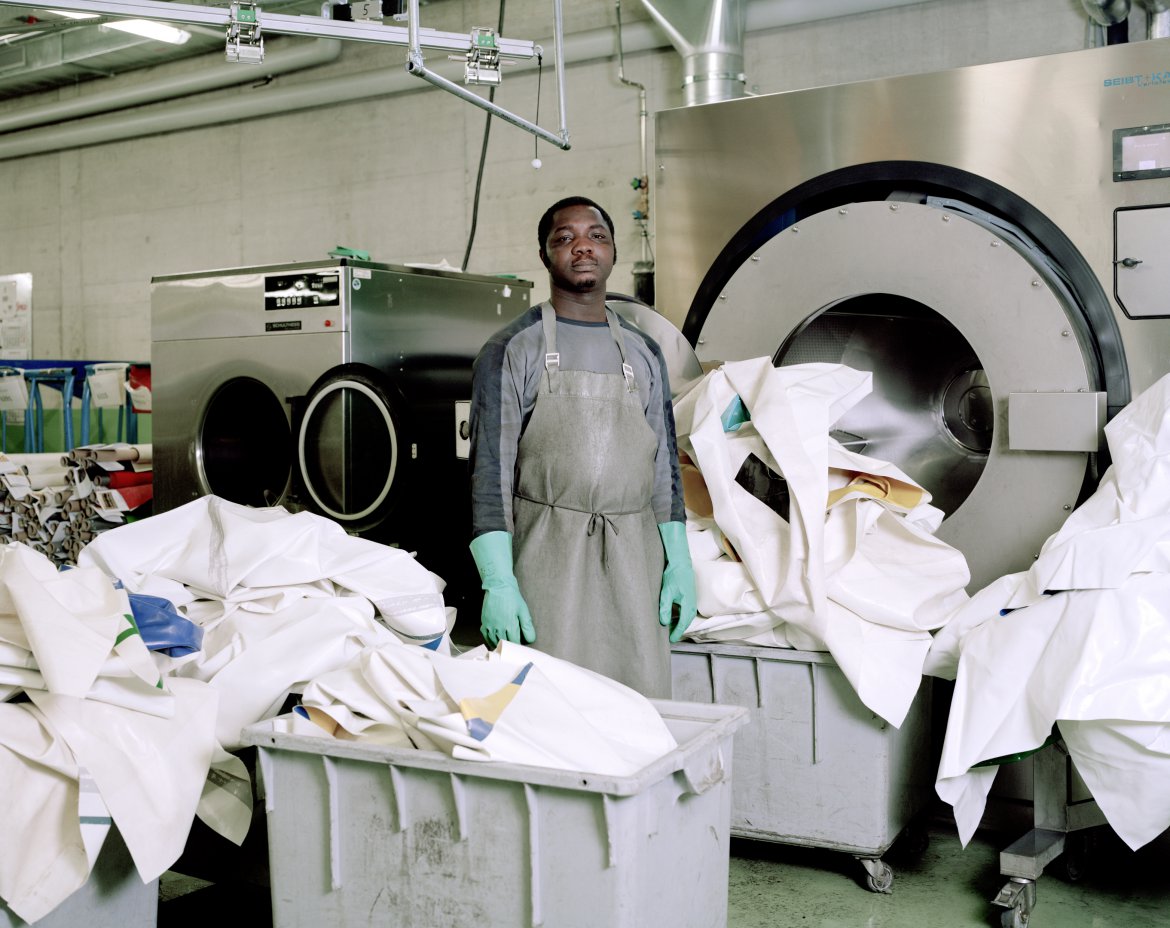

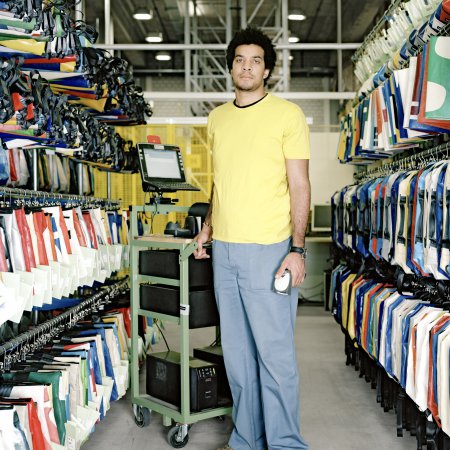

3. Waschen

Was bei uns im Keller passiert, sieht fast aus wie in jeder normalen Waschküche. Unsere drei gigantischen Waschmaschinen befreien die Planenstücke vom Dreck der Strasse und legen ihre einzigartige Patina frei. Weil wir dazu jährlich rund 4 Mio. Liter Wasser benötigen, sammeln wir das Regenwasser auf dem Dach der Fabrik und heizen es mit der Wärme des Schmutzwassers auf. Und anstatt in den Tumbler wandern die sauberen Planen dann in den Trockenraum.

High resolution download

Die Plane einer FREITAG Tasche hat mit 50-prozentiger Sicherheit genau 50 Minuten in der linken Maschine verbracht.

Zirka zehn Planenstücke teilen sich eine Maschine.

Jeder Waschgang bei 65 Grad braucht zirka 500-600 Liter Wasser, das sind fast 15'000 Liter täglich. Gut waschen wir mit Regenwasser vom Dachgarten.

Aufhängen, nicht tumblern!

Und ab in den Trockenraum.

Mustapha arbeitet jetzt übrigens nicht nur in der Wäscherei für uns, sondern auch auf Instagram: www.freitag.ch/feed

Hier wird jede Plane fotografiert. (Für die Bag Designer, nicht für Instagram)

Ab ins EG zum Bag Design.

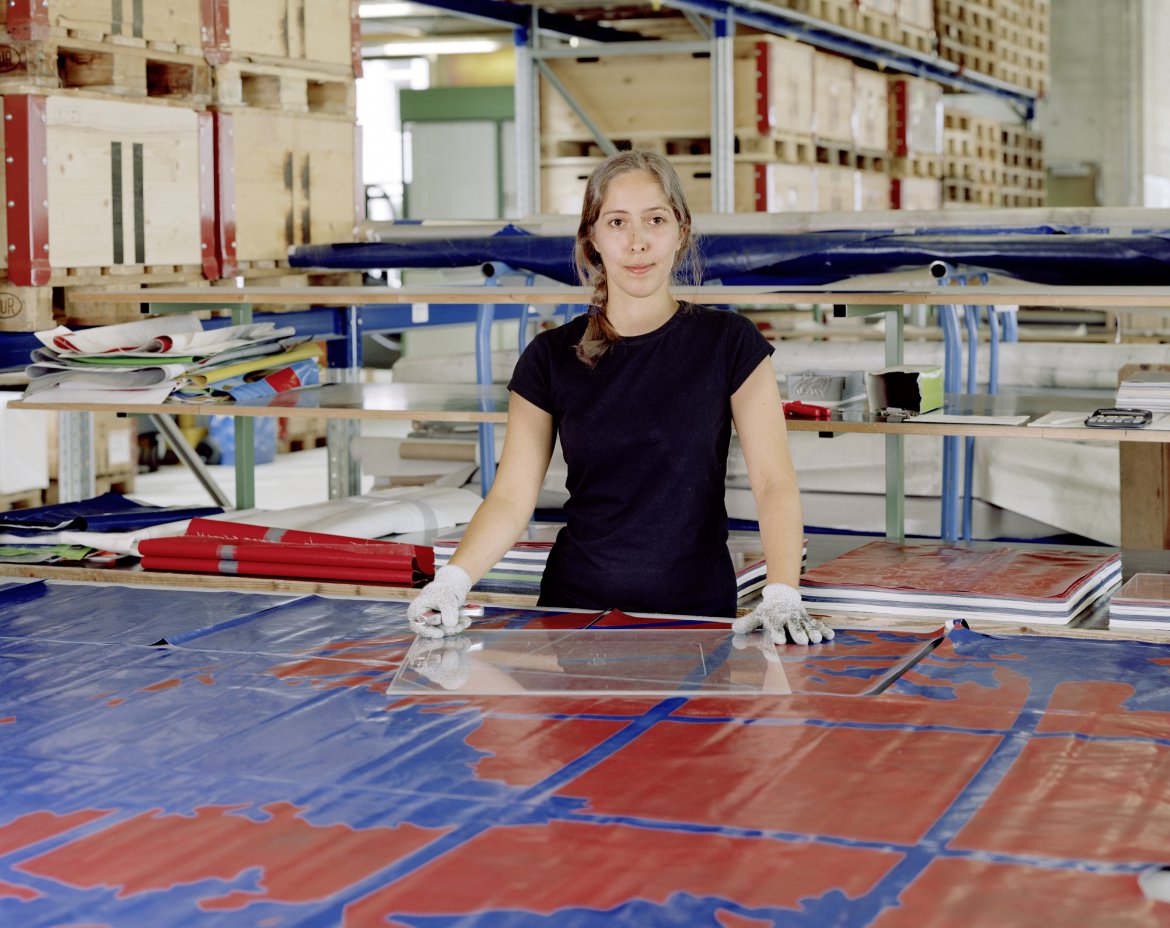

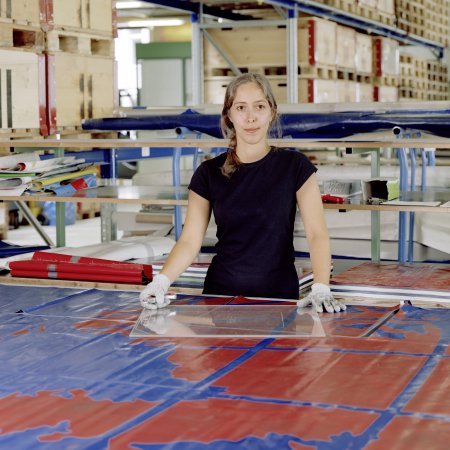

4. Bag Design

Bei FREITAG gibt es ganz verschiedene Designer. Die neuen Modelle werden auch bei uns von der eigentlichen Design-Abteilung entwickelt. In der Fabrik ist aber auch der Zuschnitt Designarbeit. Zu jedem Schnittmuster gibt es Vorlagen, welche die Bag Designer so auf der Plane arrangieren, dass möglichst viele, möglichst schöne Taschen aus einer Plane geschnitten werden können. So entstehen die FREITAG Unikate.

High resolution download

Hier arbeiten die härtest-arbeitenden Designer der Welt.

Das einzige, was unsere Bag Designer mit allen anderen Designern dieser Welt verbindet: Sie tragen gerne schwarz.

The First Cut is the Deepest.

Stücke, die es nicht auf die Tasche schaffen, freuen sich auf ein nächstes Leben als iPhone Sleeve oder Shoulder Pad.

Das Halbrunde muss ins Eckige. Oder: eine Tasche für Vierteljapaner.

Nummeriert, gestapelt,...

... und ab in die Nähereien.

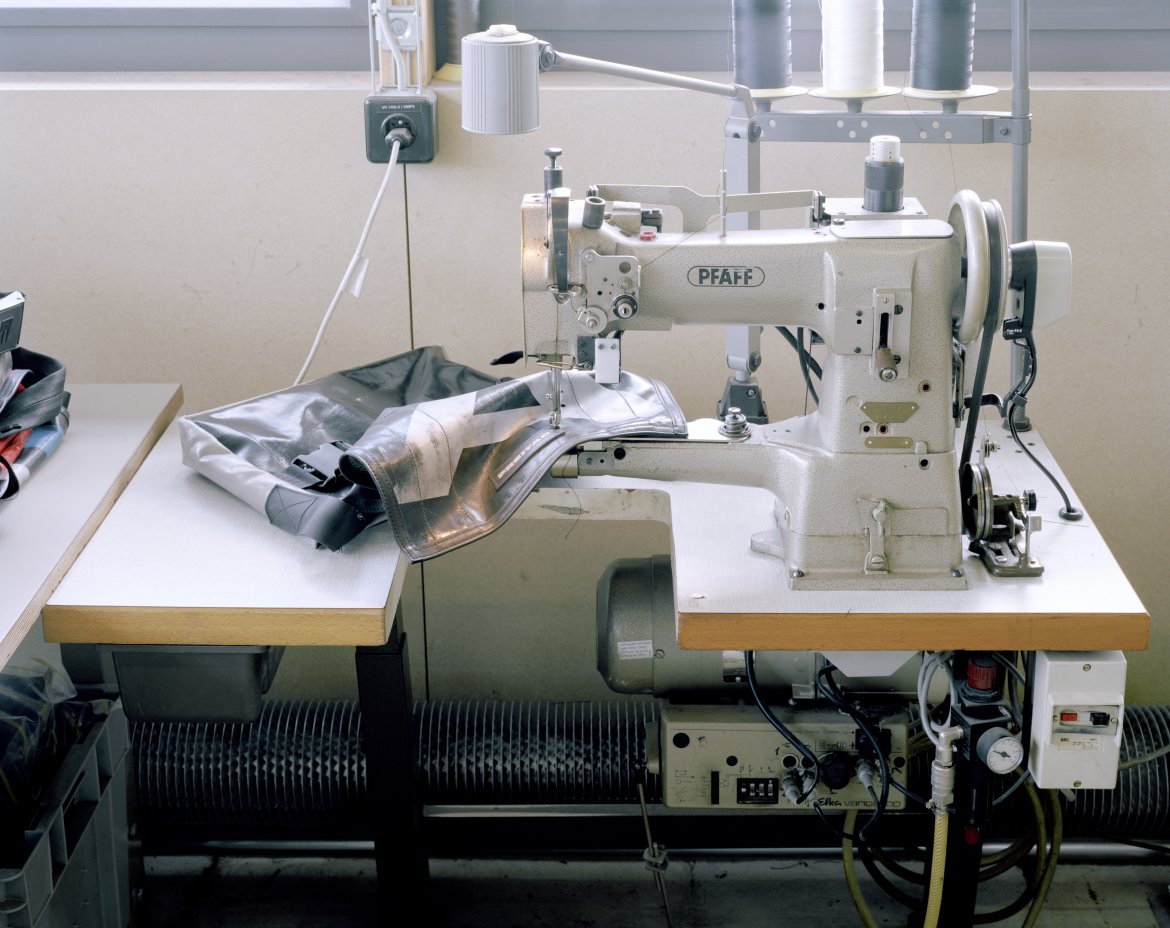

5. Nähen

Jetzt verlassen die zugeschnittenen Planenteile die Fabrik. Bei unseren langjährigen Partnern in Portugal, Tschechien, Bulgarien, Rumänien und der Schweiz rattern die Nähmaschinen laut, bis die zähen Planenstücke fest zusammenhalten. Wenn die fertigen Taschen dann in die Fabrik zurückkommen, müssen sie zunächst einmal ein paar harte Tests in der Qualitätskontrolle bestehen, bevor sie weltweit in die Stores verschickt werden oder jedes Unikat einzeln für die Präsentation im Online Store fotografiert wird.

High resolution download

Wir nähen nur die Prototypen selbst in der F-abrik. Aber bei unseren Partnern sieht das etwa ähnlich aus.

Planen sind zäher als Leder: Harte Arbeit für Nähmaschinen...

Und harte Arbeit für Näherinnen.

Nach rund einem Monat kommen die fertigen Taschen wieder zurück nach Hause.

Qualitätskontrolle: Den Augen der F-Crew entgeht nicht der kleinste Fehler.

Die Taschen in Kisten im Lager.

Der Offline-Bereich des Online Stores.

Say Cheese!

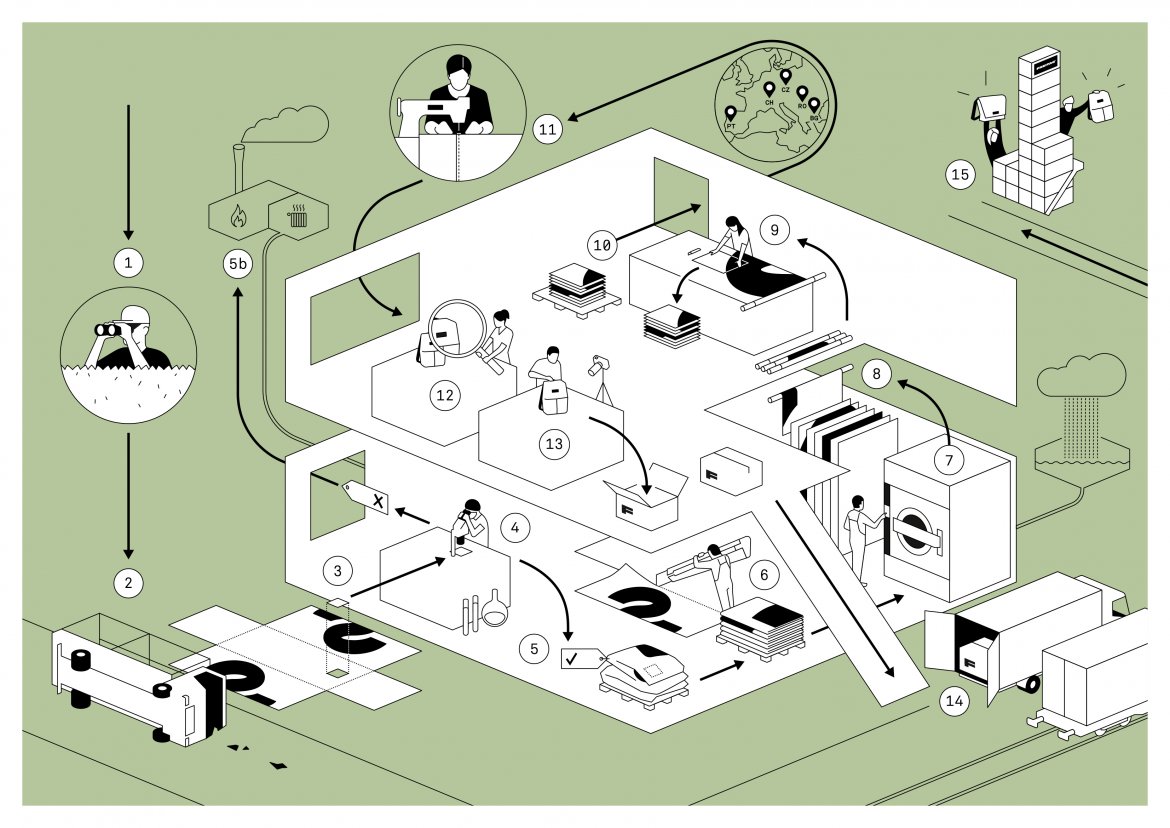

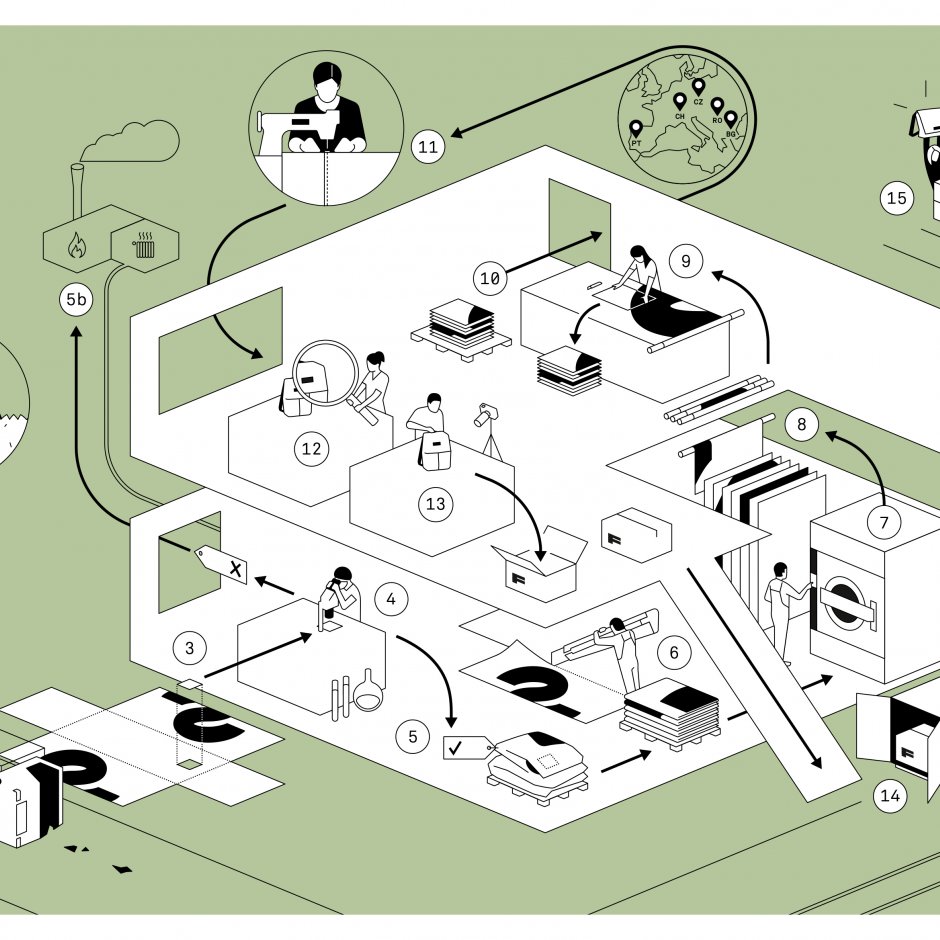

WENIGER TEXT - MEHR SCHRITTE

Der einzigartige FREITAG Taschenfertigungsprozess für Prozess-Ingenieurinnen, Flussdiagrammfetischisten, Iconmen und alle anderen Infojunkies, die lieber gucken als viel lesen:

1. Truck spotting

2. Tarp removal

3. Extract test sample

4. Testing constituents

5. Confirming that tarp is safe

6. Disassembly

7. Washing

8. Drying

9. Bag design

10. Shipping to sewing partners

11. Sewing

12. Quality control

13. Photography

14. Shipping

15. Sale

1. Truckspotting

2. LKW-Plane demontieren

3. Testmuster entnehmen

4. Testen auf Inhaltsstoffe

5. Unbedenklichkeit sicherstellen

6. Zerlegen

7. Waschen

8. Trocknen

9. Bag Design

10. Versand zu Nähereien

11. Nähen

12. Qualitätskontrolle

13. Fotografieren

14. Versand

15. Verkauf

Durch den Einsatz von rezyklierten Materialien und die kurzen Transportwege in der Lieferkette können wir unseren CO2-Fussabdruck vergleichsweise tief halten. Im Jahr 2022 betrug er 3'402 Tonnen CO2-Äquivalent, das entspricht rund 480 Flügen um die Welt. Entlang unserer gesamten Wertschöpfungskette arbeiten wir aktiv daran, unsere direkten und indirekten Treibhausgasemissionen weiter zu reduzieren. Wenn du genauer wissen willst, welche weiteren Massnahmen wir im letzten Jahr bereits umgesetzt und welche wir für die Zukunft geplant haben, kannst du dies im ersten FREITAG Impact Report nachlesen.